Il a peu, j'ai hérité d'une tablette graphique Wacom Bamboo assez ancienne, mais fort heureusement en USB [1], qui fonctionne Plug'n Play sur Ubuntu.

Seulement voilà, en approchant le stylet de la surface de la tablette, sans même la toucher, disons à 5 mm de distance, le click gauche se déclenche.

Après renseignements, il s'avère que ce devraient être soit les boutons sur le stylet qui déclenchent le click , soit le capteur de pression, donc la pointe du stylet.

J'ai donc vérifié la configuration logicielle, en désactivant tous les boutons et fonctionnalités, mais rien n'y fait, et ce même avec la gomme, à l'autre bout du stylet… À 5 mm de la surface, le click se déclenche et donc en lasso de sélection, si on se trouve par exemple, au dessus d'un navigateur de fichier.

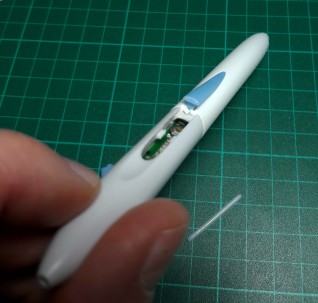

Le stylet n'avait pas l'air abîmé du tout, cependant j'ai entrepris de le démonter…

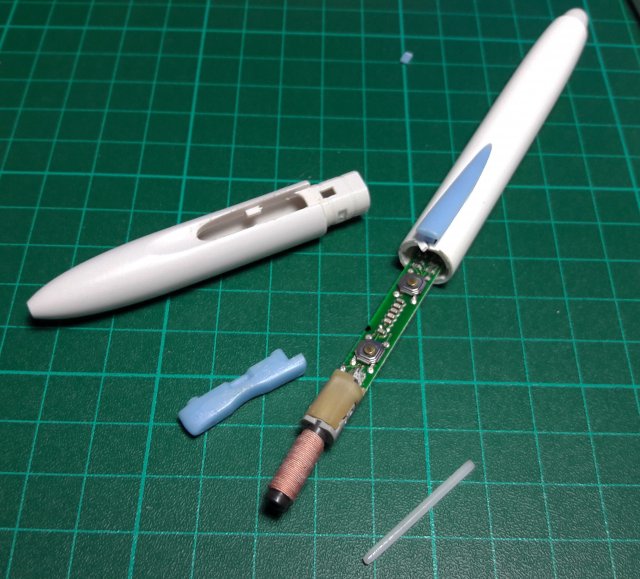

- Donc alors forcément en démontant on casse des trucs, et c'est une fois démonté qu'on comprend comment il aurait fallu s'y prendre pour ne pas casser le petit ergot qui

vaallait bien.

Il suffisait donc, après avoir retiré la pointe, d'ôter le bouton à bascule qui sert à cliquer, puis à soulever l'autre partie bleu, pour dégager le petit ergot bleu et laisser le corps libre pour la séparation…Bref !

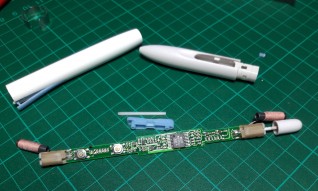

- Une fois les bobines délicatement retirées de leurs emplacements, voici toutes les pièces qui constituent le stylet :

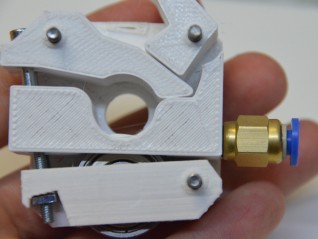

C'est donc parti pour une séance d'essais en faisant circuler les bobines de manières diverses au dessus de la surface, et de se rendre compte que le problème ne se présentait plus, où réapparaissait quand on touchait certaines parties de l'électronique.

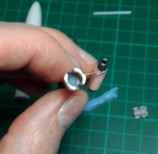

Je vous passe les détails de l'investigation, j'ai simplement fini par comprendre que le mécanisme sommaire du capteur de pression, ou plutôt de ce palpeur, était coincé en position marche car le petit polymère noir était marqué d'un disque concave (ou convexe c'est selon, voir photo ci-contre en gros plan, élément de gauche en haut). Ce dispositif doit servir de ressort, permettant au moindre contact de la pointe de déclencher la position marche et de repousser très légèrement la pointe pour déclencher la position arrêt une fois la pointe dans le vide.

Je vous passe les détails de l'investigation, j'ai simplement fini par comprendre que le mécanisme sommaire du capteur de pression, ou plutôt de ce palpeur, était coincé en position marche car le petit polymère noir était marqué d'un disque concave (ou convexe c'est selon, voir photo ci-contre en gros plan, élément de gauche en haut). Ce dispositif doit servir de ressort, permettant au moindre contact de la pointe de déclencher la position marche et de repousser très légèrement la pointe pour déclencher la position arrêt une fois la pointe dans le vide.

J'ai alors eu l'idée de retourner le polymère afin de retourner ce ressort visiblement usé car enfoncé (d'où sa forme concave) dans une position.

- Remontage des éléments dans l'ordre :

- Opération effectuée également pour le côté gomme, remontage et tests OK

Note

[1] J'en ai une autre en port série DB9 que je tarde à bidouiller, peut⁻être en suivant cette piste-ci.