SmartrapCore, imprimante 3D -3-

Par makoto doushite le mardi, 21 mars 2017, 21:23 - Bidouilles - Lien permanent

La mécanique : Assemblage de l'axe Y :

- Attention, certaines pièces ont évolué au cours de la construction, se référer aux billets suivants !

- 2 tiges lisse de 265 mm.

- 4 roulements linéaires lm6uu.

- 4 roulements 608ZZ.

- 2 vis tête Hexagonale M8x40 mm.

- 4 vis M3x5 mm.

- 3 vis M3x20 mm.

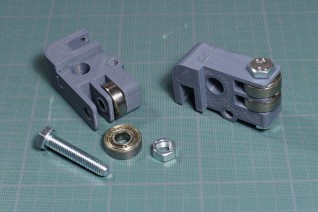

- Insérer les quatre roulements 608ZZ en forçant un peu dans les deux pièces, puis visser dans chacune une vis M8x40.

- Insérer deux roulements linéaires lm6uu dans chacune des pièces, puis serrer à l'aide des quatre vis M3x5.

- Enficher les deux tiges lisses dans la pièce de droite, glisser l'assemblage de l'axe X réalisé lors de l'étape précédente, puis enficher alors l'autre extrémité des tiges dans la pièce de gauche. Serrer à l'aide des 3 vis M3x20.

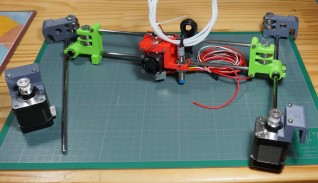

La mécanique : Assemblage des axes XY :

- 2 tiges lisse de 265 mm.

- 4 roulements 608ZZ.

- 2 vis tête Hexagonale M8x40 mm.

- 2 écrou M8 (optionnel).

- 4 vis M3x30 mm.

- 2 poulie GT2 (20 dents).

- 2 moteurs Nema 17.

- Insérer les quatre roulements 608ZZ en forçant un peu dans les deux pièces arrières, puis visser dans chacune une vis M8x40.

- Fixer les moteurs Nema 17 sur chacune des pièces avec les vis M3x30.

Visser les poulies GT2 sur les axes des moteur Nema 17, en prenant soin de placer une des vis de serrage sur le méplat afin de bloquer totalement l'assemblage.

- Enficher les tiges lisses dans les pièces arrières, glisser l'assemblage de l'axe Y réalisé lors de l'étape précédente, puis enficher alors l'autre extrémité des tiges dans les pièces de devant (comportant les moteurs).

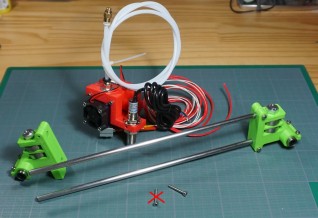

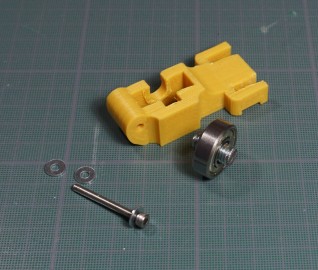

La mécanique : Assemblage de l'Extrudeur :

- Attention, certaines pièces ont évolué au cours de la construction, se référer aux billets suivants !

- 1 moteur Nema 17.

- 1 vis M3x30 mm.

- 2 vis M3x40 mm.

- 1 vis M3x10 mm.

- 2 vis M3x12 mm.

- 2 ressorts.

- 7 rondelles M3.

- 2 écrous M3.

- 1 roulement 608ZZ.

- 1 engrenage d’entraînement MK7.

- 1 morceau de tige filetée M8 de 15 mm.

- Utiliser le morceau de tige filetée pour placer le roulement 608ZZ dans le logement de la pièce mobile, et préparer la vis M3x30 avec quelques rondelles.

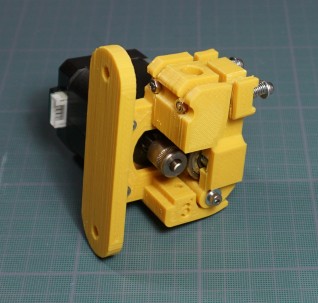

- Visser l'engrenage d’entraînement MK7 sur l'axe du moteur Nema 17, en prenant soin de placer la vis de serrage sur le méplat afin de bloquer l'assemblage. Fixer le moteur sur la pièce principale un utilisant les deux vis M3x12 et la vis M3x10.

- Visser la pièce mobile sur la pièce principale en utilisant les rondelles de séparation.

- Utiliser les deux boulons M3x40 avec des rondelles et les ressorts pour maintenir la pièce mobile en place.

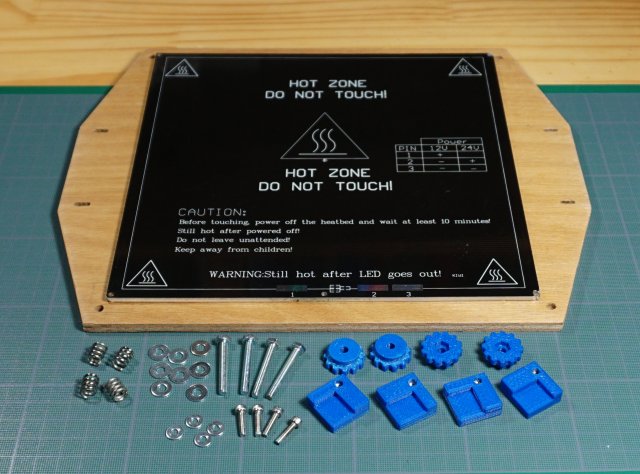

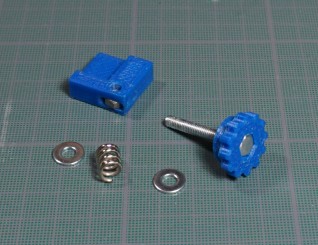

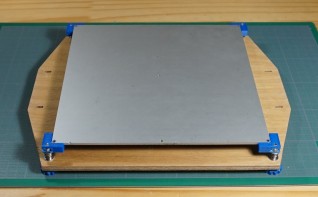

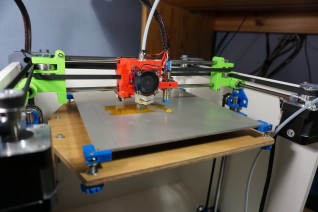

La mécanique : Assemblage du plateau d'impression :

- Attention, certaines pièces ont évolué au cours de la construction, se référer aux billets suivants !

- 4 vis à tête hexagonale M4x30 mm.

(à vérifier) - 4 vis M3x20 mm.

(à vérifier) - 4 écrous M4 (déjà en place sur la photo).

- 8 rondelles M4.

- 4 rondelles M3.

- 4 ressorts.

- 1 plateau chauffant MK3.

- Un plateau de bois découpé suivant ce gabarit.

J'ai utilisé ce Bed leveling System, mais il n'est pas très au point, je vais devoir le retravailler pour une meilleure efficacité, je mettrais à jour ce billet avec la nouvelle version que j'aurais modélisée.

Pour la molette de serrage, j'ai réutilisé celle du projet porte livre.

- Insérer un écrou dans son logement, ainsi qu'une vis M4 hexagonale dans la molette, puis visser l'assemblage en ajoutant les rondelles et un ressort.

- Voilà pour le principe, donc c'est à faire quatre fois sur les coins du plateau de bois.

- Fixer le plateau de bois sur les pièces mobiles de l'axe Z à l'aide des vis M3x20 (ici sur table, mais ce sera mieux de le faire directement dans l'imprimante, à la fin de la prochaine étape).

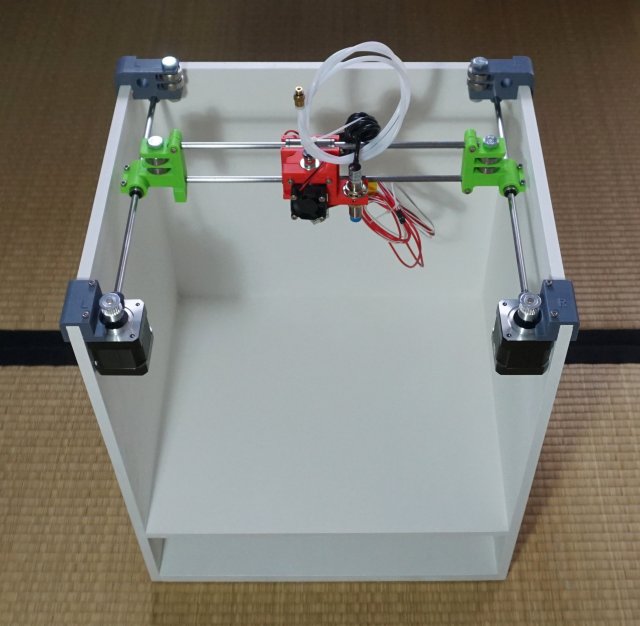

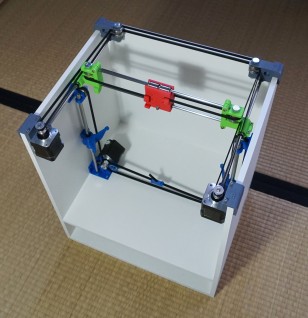

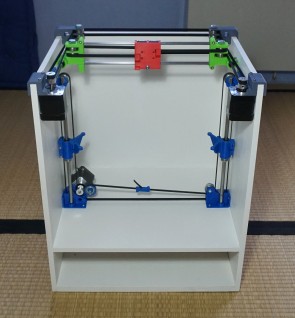

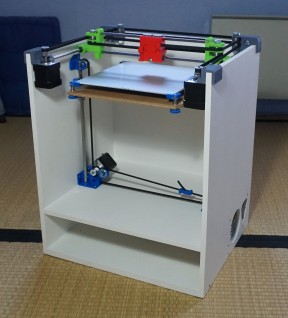

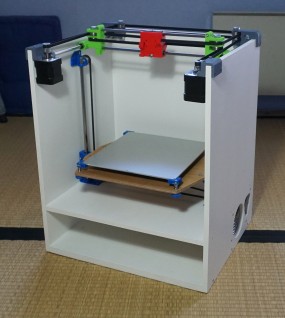

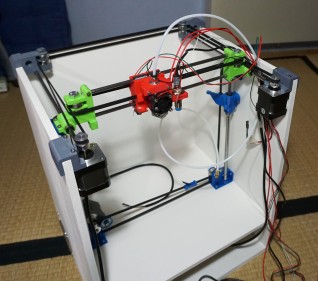

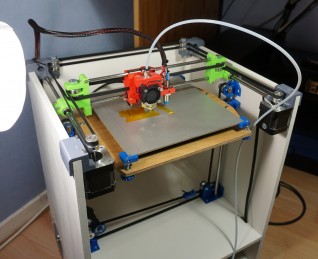

La mécanique : Montage dans le cube :

- Le montage des axes XY se fait simplement en enfichant les pièces grises tout au fond et tout au bord du sommet du cube.

Il faut forcer gentiment, les pièces imprimées pinçant assez fortement le MDF.

Ensuite il faudra visser ces pièces dans le MDF grâce aux trous prévu, à l'aide de petite vis à bois. (non effectué sur ces clichés).

Notez bien qu'à l'étape peinture, j'avais pris soins de masquer les emplacements des pièces grises afin de ne pas y déposer de peinture, ce qui aurait créé une surépaisseur qui aurait rendu difficile la mise en place des pièces imprimées.

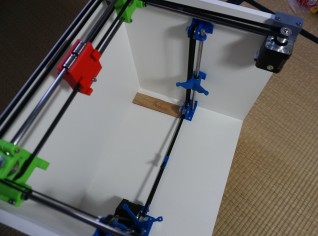

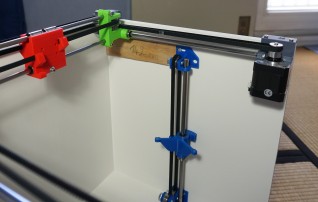

- Pour la mise en place de l'axe Z, le plus simple est de s'aider d'une cale en bois découpée à 142 mm, qu'on utilisera en butée contre le fond pour bien positionner les axes avant de les visser avec de petites vis à bois.

Notez bien que ces photos ont été prises alors que les courroies étaient déjà mise en place, il faut bien entendu mettre les courroies en dernier.

La mécanique : Mise en place des courroies :

- Pas de panique, disposer les courroies est finalement assez simple !

Certes le chemin qu'elles dessinent est sinueux, et il est possible de se tromper, l'important étant de procéder en 3 fois, et de ne couper la courroie à dimension qu'une fois celle-ci en place à chaque fois.

Commencer par le cheminement qui passe par moteur de gauche, vérifier en le faisant tourner à la main, si c'est bon, couper la courroie.

Ensuite même chose pour le cheminement qui passe par moteur de droite.

- Il faut aussi s'assurer que la tension des deux courroies soit équilibrée, simplement en déplaçant l'axe en Y, tout au fond et tout au bord, l'écart en butée doit être le même, ce qui indique donc que X est bien à 90° par rapport à Y.

Une vidéo qui pourra être utile :

- Avec le restant de courroie, on s'occupe de l'axe Z.

Visser tout d'abord le plateau à l'aide des 4 vis M3x20.

Il faut faire décrire un « U » à la courroie en aller et retour en prenant soins d'agripper les pièces mobile alors que le plateau de contre-plaqué est parfaitement horizontal, ce qui ne devrait pas poser de problème si celui-ci est correctement vissé sur ces pièces coulissantes.

- Il faut utiliser cette pièce crantée pour « boubouter » la couroie, et sécuriser la chose avec le couvercle et deux petites vis à bois.

La tension doit être assurée sans être excessive…

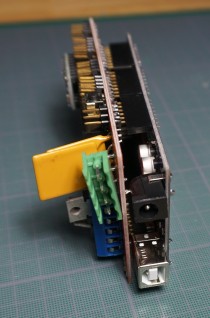

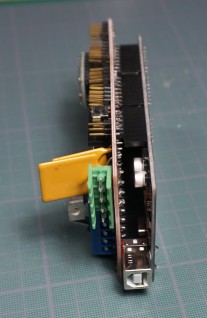

L'électronique et le câblage :

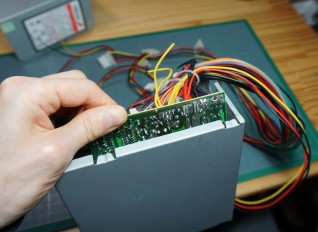

- L'électronique que j'ai commandé était vraiment bon marché… À tel point que la finition des soudures laissait quelques peu à désirer, comme ici avec le connecteur d'alim (vert) de la carte RAMP soudé de traviole.

Autre problème, une fois le RAMP en place, les soudures de ce connecteur viennent buter dans le connecteur d'alim de l'arduino, défaut de conception qu'on retrouve pour le coup quelque soit le fournisseur.

- J'ai donc procédé au resoudage du connecteur d'alim (vert) du RAMP en chauffant les 4 pattes à la fois (avec le fer à l'horizontal réglé à 450°C) tout en pressant sur le connecteur pour l'enfoncer correctement.

J'ai décidé de dés-souder le connecteur d'alim de l'arduino qui gêne donc la bonne mise en place du RAMP, il n'est en effet pas utile car l'arduino tirera son énergie via le cordon USB de l'ordinateur qui pilotera l'imprimante.

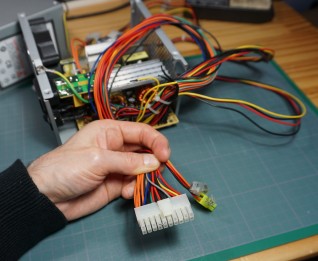

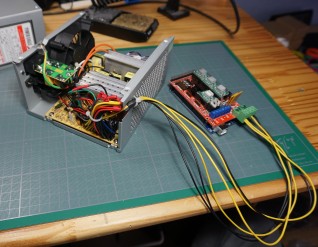

- L'alimentation ATX pourrait servir en l'état, mais il est plus pratique de la « nettoyer » un peu des surplus inutiles de câbles.

Pour savoir si l'alimentation dont on dispose fait l'affaire, il faut s'assurer qu'elle débite suffisamment de courant sur le + 12 Volts.

C'est écrit dessus, ici 12 V @ 20 Ampères, sachant que le RAMP à besoin de 5 + 11 = 16 Ampères.

Pour démarrer l'alimentation il faut relier le fil vert sur la masse (avec un petit pont de fil à soudure enfiché dans le connecteur sur la photo)

- Quel fils couper, quels fils garder pour alimenter le RAMP ?

Théoriquement le connecteur 12 V qui débite le plus de courant est celui qu'on utilise pour le processeur de l'ordinateur, le fameux connecteur P4 carré à quatre broches (deux noires, deux jaunes). Ce devrait être indiqué aussi sur l'alimATX, mais ici, à regarder la soudure des fils jaunes, tous sont en commun, aucune distinction, donc tous les connecteurs se partagent les 20 A que peut débiter l'alim.

- Je vais donc choisir quelques fils jaunes et noirs à conserver et couper tout le reste, mais avant, je coupe le fils vert et un noir que je soude ensemble et protège avec le la gaine thermo-rétractable (rouge)

- Tous les fils inutiles ont été coupés et leurs extrémités protégées avec de la gaine thermo. J'aurais pu couper à ras, mais si au besoin futur je veux me raccorder dessus ce sera plus pratique.

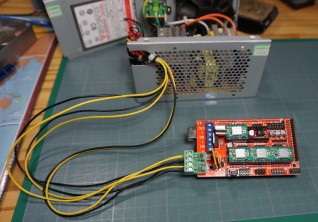

- J'ai donc utilisé un fil noir et un jaune pour la partie 5 A du RAMP. Et pour la partie 12 A, deux fils jaune et deux noir afin de mieux répartir la charge électrique évitant ainsi un échauffement dommageable des câbles.

- Maintenant on va pouvoir tout raccorder sur le RAMP.

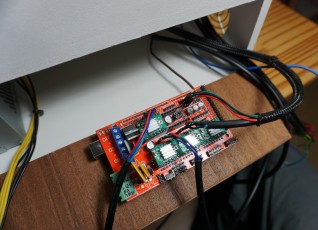

Les moteurs, les capteurs, le plateau et la tête chauffante, en faisant cheminer les câbles proprement, souvent en les rallongeant, pour leur faire atteindre le fond de l'imprimante ou sera logé l'électronique.

L'arduino est simplement vissé sur la porte en bois.

- Ensuite… Et bien je me rend compte que je manque de ressources photo et schématique pour documenter cela correctement, donc j'écrirais un billet supplémentaire pour finaliser la mise en service de l'engin.

- Sachez simplement que la SmartrapCore est fonctionnelle et me rend déjà service alors que je suis déjà en train de l'améliorer ^^;

Commentaires

Salutation...

Un grand merci pour toutes ces recherches!!! je me lance également dans la fabrication de ce modèle sur les conseil d'un pote!!! Je galère avec le choix de qques pièces sur bangood, mais je vais me faire conseiller au fablab!!!

Bonjour,

projet très intéressant, je serais curieux de connaître votre retour sur l'utilisation de "la bête" pendant ces quelques mois et aussi de voir ca mise en service et améliorations que vous avez effectuées !

C'est prévu dans un billet en souffrance que j'ai trop tardé à rédiger et qui accumule donc trop d'informations à synthétiser.

Je dois me résoudre à laisser mes errances de côté pour aller à l'essentiel afin de rester le plus clair possible pour le lecteur ^^;

J'espère dans le prochains jours.