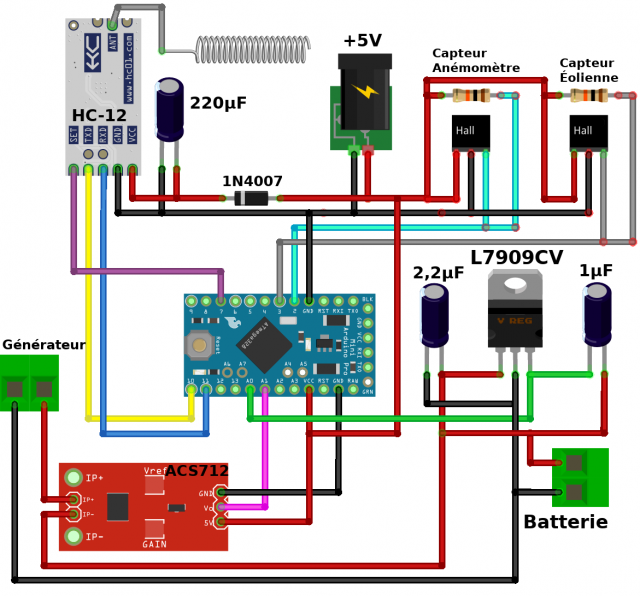

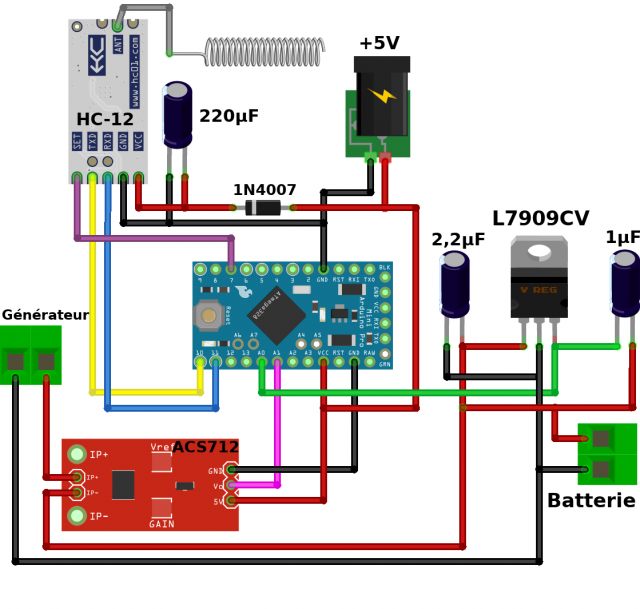

Comme indiqué dans l'épisode précédent, j'ai mis en place un peu d'électronique afin de monitorer la production électrique et la charge de la batterie, grâce à une mise à niveau de mon anémomètre documenté ici.

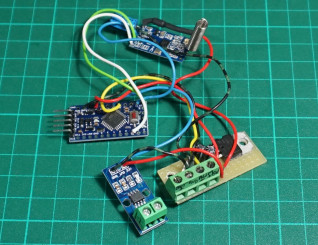

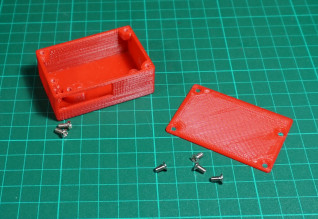

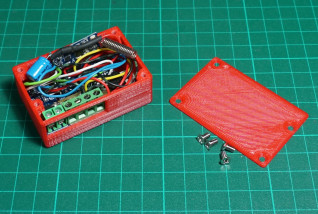

- Les capteurs sont donc placés dans le boîtier électrique, l'ampèremètre en série juste après le régulateur de charge, et le voltmètre aux bornes de la batterie. La liaison de donnée remonte quant à elle le long du mât pour être raccordé à l'anémomètre tout en haut :

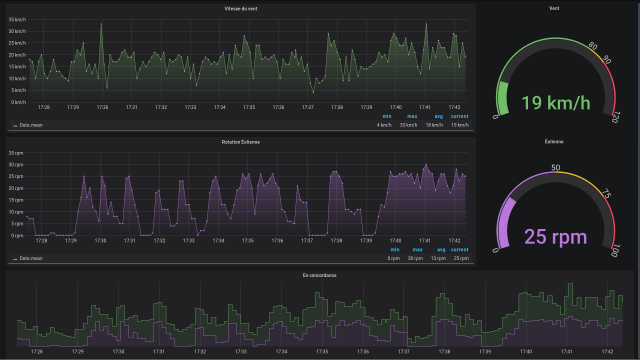

Une petite vidéo pour voir le résultat :

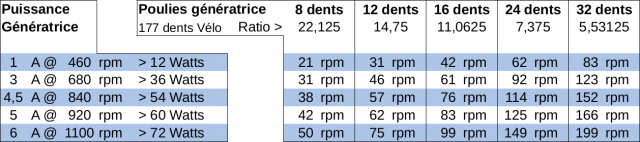

Je m'efforce de faire tourner manuellement l'éolienne pour constater que c'est bien autour de 25 rotations/minutes de celle-ci qu'on commence à produire une dizaine de Watts.

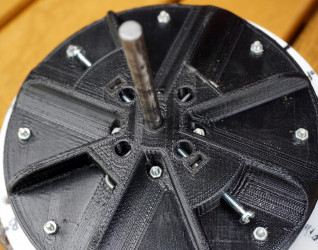

Comme deviné, la poulie 8 dents n'aura rien donné d'intéressant ! Pas suffisamment de vents pour permettre la rotation, le couple demandé avec ce rapport était trop important.

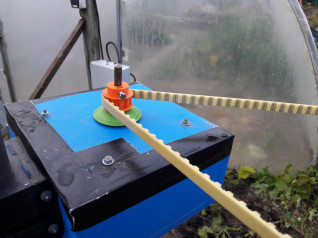

- La poulie 10 dents installée ici (en orange), permettait à l'éolienne de tourner, mais trop difficilement pour le vent de la fin d'année.