Tiens un nouveau billet, ça faisait longtemps !

Je bricole des trucs et dés fois j'oublie que ça pourrait intéresser du monde.

Z'avez peut-être vu déjà, j'ai un vieux vélo, celui-là même qui me servait à rouler la campagne quand j'étais jeune (hum…).

J'ai donc pu constater que l'éclairage à LED disponible aujourd'hui est non seulement plus puissant que les ampoules 6V de l'époque, mais aussi moins « énergie-vore ».

Par contre toutes ces « merdes » fonctionnent sur batterie, ou pire à pile…

J'ai donc pris le parti connecter un éclairage LED sur la dynamo du vélo, sauf que ! Et bin c'est en fait un abus de langage (un de plus), car il s'agit d'un alternateur qui délivre donc une tension alternative de 6V. Pas question donc de connecter ça directement sur les LED, au risque de les griller.

- Il s'agit donc de convertir la tension alternative 6V en tension positive, et également de réguler la tension pour alimenter les LEDs correctement.

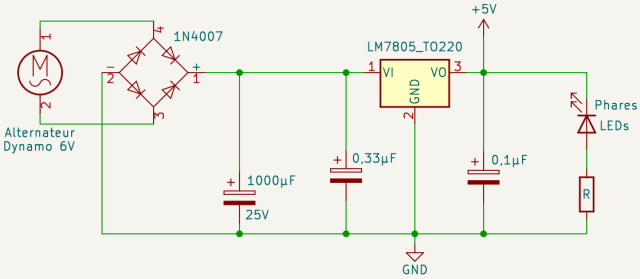

Pour ce faire on va utiliser en sortie de la dynamo un classique redresseur basé sur un pont de diode :

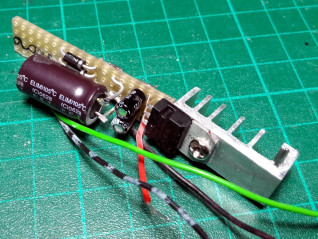

J'ai fait avec ce que j'avais sous la main, diodes 1N4007, un gros condensateur chargé de lisser la tension, et ensuite on attaque le régulateur 7805 pour sortir en 5V continu.

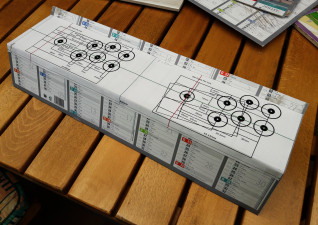

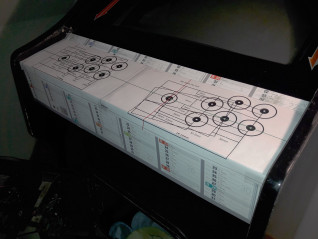

- Une fois les composants réunis sur une plaquette à trou, et les tests validés, j'ai un peu modifié l'implantation pour que ça prenne moins de place,

- Puis emmailloté ça dans de la gaine thermo-rétratable, afin d'aller le fixer avec des colliers serres-câbles à côté de la dynamo.

- Concernant le phare arrière, j'ai directement placé 4 LEDs et leurs résistances de protection à la place de l'ampoule.

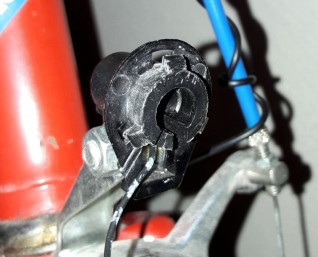

- Pour le phare avant, j'ai utilisé une lampe frontale à 5 LEDs qui traînait, en lui perçant le bloc de piles pour reproduire la même clef de fixation qu'on retrouve sur le déflecteur d'ampoule d'origine (cf. première photo.)

Ainsi placé verticalement, ça fonctionne parfaitement !

- Attention toutefois pour celleux que ça tenterait, à ne pas confondre la « masse » de l'alternateur (pin 2 sur le schéma) et le GND du circuit régulé.

En effet les fabricants de vélo ne passaient pas deux câbles (un pour le + et un pour le - ) mais un seul câble à raccorder au + de l'ampoule, se contentant de récupérer le -, autrement dit la « masse » par la masse métallique du vélo lui même donc.

Ainsi j'ai donc dû isoler la masse de la dynamo afin qu'elle ne touche pas le métal du vélo (avec un morceau de plastique au niveau de la vis, cf. première photo avec la dynamo de dos), afin de pouvoir utiliser la masse du vélo en tant que GND du circuit régulé et éviter donc le fastidieux travail pour passer un câble supplémentaire.

Documentation :

http://riton-duino.blogspot.com/2019/01/alimentation-transformateur.html