Sound Voltex… Qu'est-ce que c'est encore ça donc ?

Ben un autre jeu de rythme de Konami, que vous pourrez découvrir plus en détail sur le site https://bemani.fr/game/sdvx/.

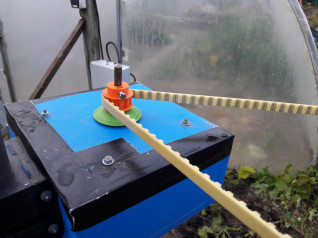

Mais surtout une énorme borne d'Arcade, comme on peut l'admirer ci-contre… (non, calme-toi, je vais pas la fabriquer…)

Il semble en effet que je fasse partie des ces personnes qui aime ce type de jeu, et jusqu'ici je ne m'en étais pas vraiment rendu compte…

Je pensais jouer à « un peu tout », mais en fait le temps passant, certains genres ressortent bien plus maintenant qu'auparavant.

Et si je regarde ce que j'ai tâté pour 5 minutes, ou des centaines d'heures, nous avons tout de même DDR, Guitar Heroe, Oendan, Taiko no Tatsujin, jubeat, Beat Mania, Technika2, et Pop'n music.

Ainsi je suis un joueur de Shmup et chose pas si rare pour cette catégorie, aussi de jeux de rythmes. Il y a un lien entre ces deux genres, et celleux qui ont déjà entendu parler du concept de « zone » ou de « flow » comprendront je pense ce qu'il peut bien y avoir en commun entre un Shmup et un rhythm game.

- Bref, séduit par l'originalité du contrôleur du jeu, j'ai voulu m'y essayer, en commençant doucement par quelque chose d'accessible pour moi, « sans dépenser un rond » ni traverser la moitié du pays pour trouver une borne jouable.

Un contrôleur fait maison :

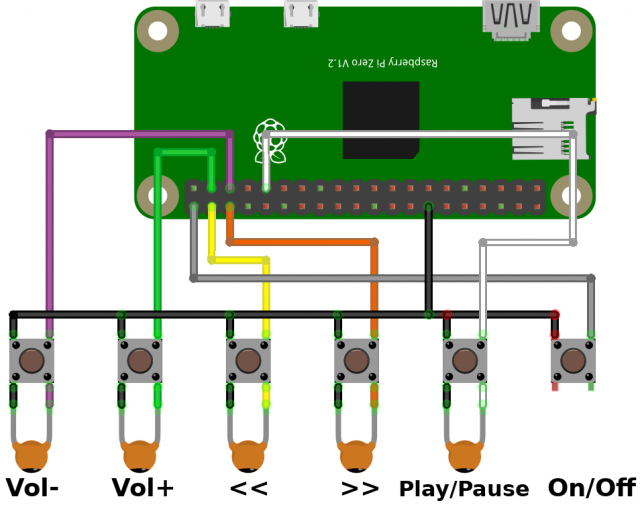

J'ai donc repéré l’existence d'un mini-contrôleur, alias le « Pocket-SDVX », partagé sur le github de speedypotato.

Ni une ni deux, j'ai fouillé mes tiroirs à la recherche des composants nécessaires, et oui, j'avais souvenir de tout avoir sous la main, on va pouvoir le construire tout de suite !

- Arduino Pro Micro, encodeurs, touches de clavier mécanique de récup, restait à imprimer les pièces de plastiques :