Une éolienne à axe vertical -13-

Par makoto doushite le vendredi, 22 février 2019, 21:08 - Energies Renouvelables - Lien permanent

Suite de l'ouvrage précédent :

- Comme prévu, j'ai donc décidé d'attaquer la partie production électrique avec la fabrication d'une génératrice à aimant permanent.

Malgré l'obsolescence annoncée du projet par Vijay, j'ai procédé à la fabrication de cette première version, quitte à y apporter mes propres modifications futures.

Je vais donc détailler ici l'assemblage et la mise en place du générateur sur l'éolienne.

Préparatifs :

Je rappelle la source du projet réalisé par Vijay : https://hackaday.io/project/159568-portal-point-generator, ma version diffère mécaniquement quelques peu.

Matériel nécessaire :

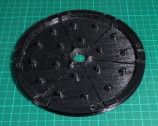

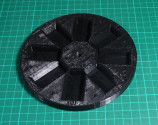

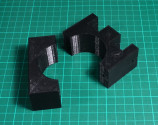

- Les pièces imprimées 3D avec du filament PET-G. (fichiers en annexe du billet).

- 16 Aimants au Neodynium de type N52, à champ magnétique axial, dimensions : 40x20x10 mm.

- 1 bobine de 500 g de fil de cuivre émaillé de 0,25mm (30 AWG).

- 1 pont de diode redresseur à 3 phases de 50A. (utilisé ici pour test, sera remplacé par un régulateur de charge)

- 10 cosses électrique isolées 6,35 mm.

- 3 roulements 608ZZ.

- 1 tige lisse ∅8 mm de 200 mm de long.

- 2 rondelles M8.

- 4 vis M6x60 mm.

- 4 rondelles M6.

- 4 tiges filetées de ∅4 mm x 100 mm de long.

- 2 tiges filetées de ∅4 mm x 90 mm de long.

- 2 vis M4x15 mm.

- 12 rondelles M4.

- 14 écrous M4.

- 32 vis M3x20 mm à têtes fraisées.

- 32 écrous M3.

- 1 plaque de métal de 1,2mm d'épaisseur 200x400 mm.

- ruban adhésif polyimide, type Kapton.

- colle chaude au pistolet.

- colle cyanoacrylate.

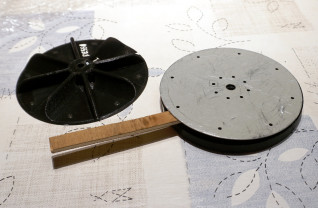

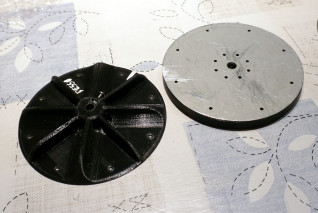

- Les pièces sont à imprimer en double, à l’exception du stator. Pour réduire les durées d'impressions, j'ai tranché en 0,3 mm.

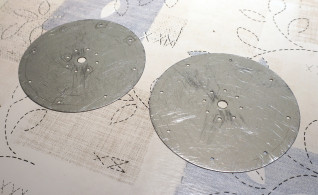

Il y a deux disques en métal de 150 mm de diamètre à découper dans de la tôle d'environ 1,2 mm, que j'ai récupéré sur la carcasse d'une tour d'ordinateur.

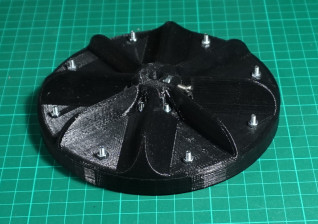

Les aimants, fabrication des rotors :

Rien de très compliqué dans avec cette partie, il faut juste être très précautionneux !

En effet les aimants ont une force terrible et en cas de choc il peuvent éclater, il faut donc veiller à ce qu'ils ne se touchent jamais au cours du processus.

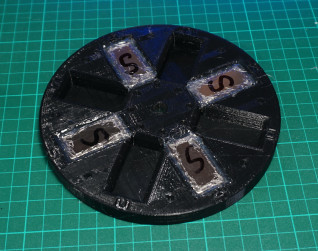

- Il faut d'abord repérer les pôles opposés en attribuant arbitrairement pour le premier aimant un « S » pour Sud sur l'une des faces, puis en l'utilisant en référence pour taguer les faces de tous les autres aimants.

Je plaçais donc ma main sur l'aimant référence, et passait par dessus chaque aimant, en les tenants fermement, si l'aimant sous ma main se soulevait j'avais un pôle Nord…

- Une fois ceci fait, on peut placer un à un les aimants dans les logements prévu sur les deux rotors, en encollant le pourtour de l'aimant de colle chaude. Une fois en place, je rajoutais un filet de colle dans l'interstice pour avoir une belle jointure avec le plastique.

Les pôles Sud sont mis en place un à un, puis c'est au tour des pôles Nord. Pour ces derniers il faut se méfier car il sont fortement attirés dans leurs logement, on n'a donc pas droit à l'erreur au moment du collage !

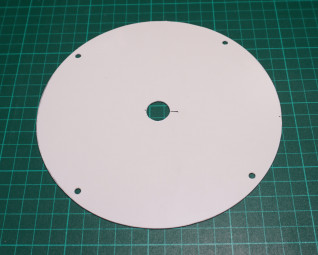

- Les disques de métal doivent être percés exactement comme les rotors, afin de laisser passer les vis de fixation des couvercles.

Je disposais donc d'un gabarit (Field_stopper.stl) pour effectuer le perçage proprement à la perceuse à colonne.

Ce sont des vis de ∅3 mm qui vont être utilisée et comme toujours il faut bien penser à repasser un forêt de ∅3 dans les trous des pièces imprimées.

Cependant, l'ultra précision n'étant pas humaine, je conseille de percer les plaques de métal en ∅3,2 voir ∅3,5 mm, pour éviter toutes mauvaises surprise d’alignement de trous pour la suite.

- Le placement des disques de métal est assez délicat, gare aux doigts, ça pince jusqu'au sang à n'en point douter !

Et c'est quasi impossible à décoller ou replacer en cas de mauvais alignement, sauf à taper dessus…

- Ensuite reste à visser les 32 vis M3x20 mm à têtes fraisées, et mettre en place l'écrou M4 dans son logement central, avec la vis M4x15 mm qui servira au blocage en place du rotor sur la tige lisse de ∅8 mm.

Vous remarquerez aussi que j'ai indiqué « dessus - dessous » sur chacun des couvercles des rotors, avec un trait de repère jusque sur la tranche.

C'est donc un trait à aligner en cas de démontage du couvercle, afin que les pôles du rotor du dessous soit bien alignés avec les pôle du rotor du dessus, sans quoi rien ne fonctionnerait.

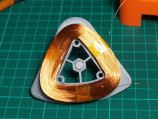

Bobinage, fabrication du stator :

- Ici nous abordons la partie la plus complexe, le cœur du générateur, celle que va déterminer l'efficience de l'appareil.

Un tas de paramètres entrent en jeux quant à la génération d'électricité, comme la section du fil, le nombre de tour effectués sur chaque bobines, le nombre de bobines, etc. Ici, on ne pourra jouer que sur la section du fil de cuivre et le nombre de tours.

J'ai décidé de faire confiance au projet de Vijay et j'ai donc, faute de savoir y calculer quoique ce soit, « presque » suivi ses indications.

- Comme vous allez le voir, la génératrice étant facile à démonter/remonter, il est d'ailleurs tout à fait envisageable de changer le stator si les caractéristiques électriques obtenues n'étaient pas satisfaisantes.

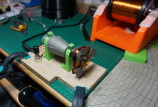

- Pour me faciliter la tâche, j'ai démonté une visseuse que j'ai fixé sur un support grâce à un peu d'impression3D, afin d'utiliser le gabarit d'enroulement de Vijay. Le moteur est directement alimenté en 5V via un potentiomètre pour régler la vitesse. Ce n'est normalement pas à faire, le potentiomètre chauffe beaucoup et sa valeur trop importante rend le réglage de la vitesse très imprécis, mais j'ai fait avec ce que j'avais sous la main…

- Vijay indique rapidement dans une de ses vidéos 700 tours à faire, mais comme il restait de la place dans les logements à bobine, j'ai décidé d'en faire 200 de plus, au pire je pourrais les retirer si besoin…

- Une petite vidéo, pour voir comment ça se passe :

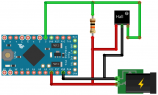

- Mais comment compte-on les tours me direz-vous ?!!

Bah facile, avec un Arduino !

Comme pour le projet Anémomètre, il suffit d'utiliser un capteur Hall 3144 et un aimant, connectés ici à un Arduino ProMini 5V. Le capteur à son petit support imprimé, et l'aimant est collé au gabarit.

- Voici le programme « Compte Tours », il s'utilise en ouvrant « le moniteur série » pour y voir défiler le compte-tours.

/****************/

/* DÉCLARATIONS */

/****************/

// le capteur à effet Hall est connecté à la pin 2 = int0

volatile int count = 0;

/*********/

/* SETUP */

/*********/

void setup() {

Serial.begin ( 115200 ); // init du mode débug

attachInterrupt(0, tour, FALLING); // Pin capteurs

}

/*************/

/* FONCTIONS */

/*************/

void tour(){ // appelée par l'interruption

count++;

Serial.print("Tour N° : "),

Serial.println(count);

}

/*************/

/* PROGRAMME */

/*************/

void loop() {

delay(1000);

}

- Une petite vidéo pour illustrer le Compte-tours :

- Voilà, maintenant qu'on a nos 6 bobines (environ 65 grammes chacune), il suffit de les sécuriser un peu plus en ajoutant des bandes d'adhésif polyimide, puis de les placer dans leurs logements, quitte à les mouler quelque peu à la main.

On ajoute aussi un roulement au centre (j'ai été obligé de limer le plastique pour le faire entrer, il semble que le design3D ne soit pas optimal ici).

- Plutôt que d'imprimer un couvercle de 1,2 mm, et comme j'en avais sous la mains pour mes maquettes, j'ai découpé un disque dans de la carte plastique (polystyrène) de 1,5 mm d'épaisseur. Plus rapide et fiable.

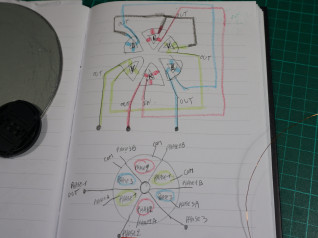

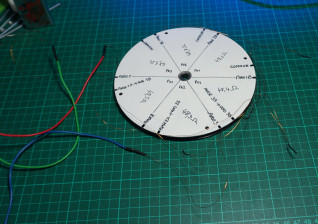

- J'ai repris le schéma de câblage à 9 bobines indiqué par Vijay, pour le passer à 6 bobines, et ensuite reporter les indications sur le disque de CP afin de me faciliter la tâche de soudure. Vous pardonnerez mon dessin brouillon, si j'ai le temps je le redessinerais… ou pas.

Une fois sûr de mon coup, j'ai encollé à la cyanoacrylate le périmètre et le centre du disque, mis le disque en place, puis posé une planche par dessus et mis sous presse à l'aide d'un serre-joint prenant ma table en sandwich pour une dizaines de minutes.

.

.

- Pour la soudure il faut d'abord retirer un peu d'émail au bout des fils, et c'est en brûlant ces extrémités puis en ponçant au papier 800 que j'ai obtenu le meilleur résultat facilement. Une peu de gaine thermo de-ci de-là, et les fils ont été logés et collés au pistolet dans la gorge prévu tout autour du stator.

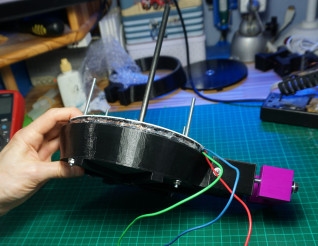

Le câble électrique rouge, vert et bleu a été récupéré sur une alim ATX hors service d'ordi.

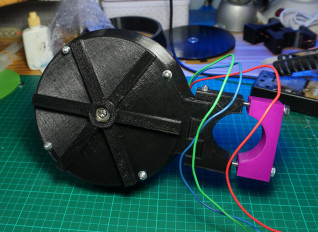

Assemblage :

C'est presque terminé…

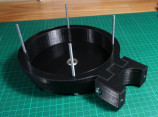

- Un roulement est a placer au centre d'un couvercle, avec aussi les 4 tiges filetées de 100 mm, 4 rondelles et 4 écrous M4. Par dessus on engage le corps inférieur. Dans celui-ci on ajoute le demi-support de mât, tenu par une tiges filetée de 90 mm, 2 rondelles et 2 écrous M4.

- Et là je me rend compte que j'ai oublié de prendre quelques photos… Donc on enfiche la tige lisse ∅8 mm sur un des rotors, et on vient placer ça sur le roulement, en pensant bien à intercaler une rondelle de ∅8 mm au niveau du roulement et un « spacer » (pièce imprimée) entre le rotor et le stator.

- Ensuite il faut engager le stator par dessus, et on peut s'arrêter et faire quelques tests :

En vidéo :

- Le test passé, c'est à ce moment qu'on été sécurisé les câbles avec la colle chaude.

- Pour la suite, il faut glisser un autre « spacer » entre le stator et le rotor supérieur qu'on va mettre au dessus, en prenant garde à aligner les pôles des aimants… De toute manière le champ magnétique est si puissant que les rotors vont s'aligner tout seul, et peut-être même venir écraser le stator. J'ai donc dû ajouter une ou deux rondelles pour maintenir un écart suffisant, tout en comprenant bien pourquoi Vijay travaillait sur une seconde version avec des roulements différents, de type « thrust ». Il est donc probable que j'étudie moi aussi une mise à jour, mais en attendant, voici un nouveau test vidéo :

- Reste à engager de corps supérieur et son couvercle orné du dernier roulement. J'ai ajouté une poulie temporaire et une collerette anti-pluie.

- Et donc voici quelques mesures sur un très très vieux oscilloscope, juste pour illustrer un peu le redressement du courant depuis les 3 phases (qu'il aurait été sympa de capturer ensemble pour ainsi observer le déphasage entre les sinusoïdes, résultant directement de la position des bobines dans le stator) vers du courant continu « en vaguelettes », qui témoignent chacune du sommet des 3 sinusoïdes.

Fini ?

Voilà donc pour le générateur !

Les premiers tests nous ont permis d'allumer prudemment, à rotation manuelle plus ou moins constante, une ampoule 24V 3W.

À titre indicatif, quelques mesures à vide, c'est à dire sans charge électrique :

- 12V à 45 rpm

- 24V à 80 rpm

- 32V à 115 rpm

- 50V à 170 rpm

- 70V à 256 rpm

- 80V à 280 rpm

- 90V à 310 rpm

- 100V à 350 rpm

Le pont de diodes sera donc remplacé par un « régulateur de charge », circuit destiné à réguler la tension variable triphasée que produit la vitesse de rotation inégale d'une éolienne, afin de ressortir en 12V ou 24V continu, pour enfin pouvoir être exploité sur une charge de batterie.

Commentaires

bonjour

je suis en train de recuperer les docs pour construire une generateur

avez vous les cotes de percage pour le disque metalique ?

salutatoin

Lolo

Salut !

Je ne saurais l'assurer, mais à priori, le même que pour les pièces imprimées en 3D.

Bon amusement