… accidentées !

Voici ce qui arrive quand une voiture te pousse latéralement sur ta roue avant…

(Ça va, pas de blessé)

- Roue avant pliée, et roue arrière qui a tellement bien accrochée au bitume, que c'est le cerclage qui a plié sous la poussée.

- L'autre cas plus classique, c'est le garage à vélo (à moitié) mal conçu. Tu vois là y'a une fente pour glisser ta roue, mais fait pas ça malheureux !

Suffit que ton vélo se désaxe pour se mettre à pencher, parfois aidé par un congénère maladroit qui l'aura bousculé, et il va peser de tout son poids sur les rayons et le cerclage, entraînant alors, par ce formidable levier, le voilage de la roue. Par chance, juste à côté il y a un grand arceaux sur lequel on peut simplement reposer le vélo pour l'y accrocher.

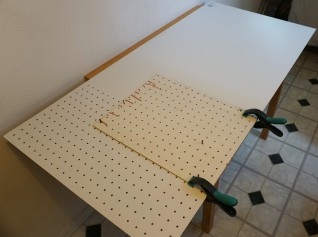

La roue arrière était déjà voilée depuis longtemps, et la roue avant s'était voilée en tapant une grosse bordure invisibilisée par des travaux de voirie. Au passage sur les patins de frein, ça couinait ! Bon maintenant ça tourne plus du tout…

Je ne savais déjà pas vraiment comment faire pour dévoiler une roue, mais alors là… bon hein voilà quoi, fait donc appel à la galaxie tutube pour voir si… ha bah oui, on y trouve pas mal d'infos, de la plus bourrin à la plus pointilleuse qui te fait comprendre que c'est fichu (mais ce sont des sportifs qui causent donc, pour « juste » rouler ça ira bien).