Réparation d'une borne Française - Nouveau Panel

Par makoto doushite le dimanche, 11 juin 2023, 12:11 - Arcade - Lien permanent

Suite de l'épisode précédent :

Il y a 10 ans donc… La borne avait été remise en service pour être fonctionnelle.

Cependant, chaque fois que je la voyais, je me disais qu'elle méritait mieux, notamment pour son panel, ce qui coïncidait avec mon envie de faire des petits trous dans du métal.

Allez, je vais « outer » le truc :P : J'adore la perceuse à colonne, et voici une occasion de m'en servir !

Préparatifs :

- Premier truc à faire, aller prendre des mesures sur place, et tenter de comprendre comment reposait et était fixé le panel d'origine.

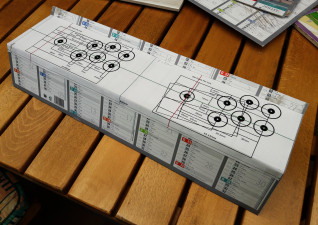

- Après avoir dessiné un petit plan et réalisé une maquette en carton, j'ai pu confronter la chose afin de vérifier l'exactitude de l'ensemble.

Découpe du métal :

Nous avons pu trouver une plaque d'acier (que je soupçonne galvanisée) qui traînait, de 2 mm d'épaisseur, pile ce qui est requis pour optimiser la rigidité de l'ouvrage !

Nous avons pu trouver une plaque d'acier (que je soupçonne galvanisée) qui traînait, de 2 mm d'épaisseur, pile ce qui est requis pour optimiser la rigidité de l'ouvrage !

- Avec la technique habituelle et une bonne lame de scie, découpe de la plaque pour une largeur de 54,3 cm. On découpera le reste plus tard.

Pliage du métal :

- Afin de faciliter et guider le pliage artisanal qui va suivre, il faut retirer un peu de matière en pratiquant une rainure, suivant les traits de pliage qui ont étés marqués. Pour ce faire cette mini-tronçonneuse s’avéra très pratique !

- Le dispositif de pliage consiste en une simple barre de bois qu'on force sur le métal grâce au bras de levier offert par des serres-joints. La plaque étant solidement fixée à l'établi, et même comprimé au plafond car l'établi n'est pas suffisamment lourd pour résister à la force de bourrin qu'il faut pour procéder.

Petit à petit, en contrôlant à l'aide d'une fausse équerre, on s'approche de l'angle requis de 160°.

- Le second pli à 92° est un peu plus sportif à obtenir… Et il faudra l'aide de serres-joints supplémentaires pour aider à plaquer l'angle.

- Les derniers degrés sont impossibles à obtenir de cette manière, j'ai donc changé d'approche, cette fois on ne pousse plus le bras de levier vers le bas, mais on tire… Et Voilà !

Maintenant que c'est plié, j'ai pu enfin découper l'excédent de métal attenant à l'angle de 160°, que j'avais laissé pour justement permettre à cette partie d'être pliée avec cette technique, sans quoi c'eut été impossible.

Perçage du métal :

Haaa, enfin le plus amusant !

- Après avoir frappé l'emplacement des centres grâce au plan, perçage de trous les trous à Ø 4 mm.

- Puis élargissement progressif à Ø 6 mm, Ø 8 mm et Ø 10 mm, avec des forêts classiques. Au delà passage sur le forêt étagé de 2 en 2 mm.

- Ici on à Ø 18 mm, les petits boutons Sega trouvent leurs places. On va passer tous les trous à Ø 24 mm, mais vu la force exercée par le forêt, il devient nécessaire de fixer à chaque fois solidement l'ouvrage à l'aide de serres-joints.

- On continue le travail pour atteindre le Ø 30 mm sur les emplacements des boutons d'actions.

Pourquoi s'être embêté à devoir déplacer à chaque fois la plaque, en jouant sans cesse du serre-joint à s'en meurtrir les mains ? Pourquoi donc ne pas avoir percé chaque trou d'une traite depuis Ø 10 mm à Ø 30 mm, et ainsi gagner beaucoup de temps ?

La raison est simple, la vitesse… de rotation du perçage.

En effet, pour des raisons physiques, à chaque diamètre de trou correspond une vitesse de perçage à respecter selon la matière usinée (échauffement de l'outil, efficacité, etc)

La perceuse à colonne ne dispose pas d'un variateur de vitesse électronique, mais d'un pénible dispositif classique à courroie qu'il faut changer de position pour une vitesse dédiée.

J'ai donc fait le choix de déplacer la plaque à chaque changement de diamètre à percer, plutôt que de jouer de la courroie.

Cependant j'ai pris le parti d'un compromis afin d'alléger un peu la tâche, percer deux diamètres avec la même vitesse (par ex. de Ø 20 mm à Ø 24 mm)

Plaquette de montage :

À ce stade lecteur·trice attentif·ve, tu te dit peut-être « bah mince, il a oublié les 4 trous pour la fixation de chacun des deux sticks, c'est ballot… ».

En fait c'est évidemment voulu, puisque je vais profiter du fait de disposer du Sanwa JLF-TP-8Y qui à sa tige trop longue pour être directement plaqué sur le panel. Pour des raisons déjà explicitées ici et là, le panel en bois + plexi amenait à la bonne hauteur de la boule. Mais avec ce nouveau panel en métal, la boule sortirait trop haute. Bref, voyons la suite…

- Récupération de pièce de métal restant du sujet Éolienne, découpées et percées à Ø 3,5 mm, puis taraudées à Ø M4.

- Après avoir gravé l'emplacement de la plaque du stick Sanwa et définit des points de repères, positionnement des plaquettes…

- Et soudure de celles-ci ! Bon je ne montre que les belles et pas trop mal réussies (oups !)

Ainsi nous allons pouvoir visser les sticks, non seulement à la bonne hauteur, mais aussi de manière invisible !

Réparation des trous :

La plaque d'acier de récupération était percée de quelques trous, et malgré tous mes efforts pour les éviter, en découpant la plaque judicieusement, et faisant coïncider un trou avec l'emplacement d'un trou de bouton, il en reste trois bien apparents.

- J'ai donc mis un petit coup de soudure dans ces trous, poncé, et le tour était joué !

- Bon je ne montre que ces deux réussit, mais le troisième était une catastrophe que j'ai dû reprendre en plusieurs fois pendant des heures…

À la lumière du jour… :

Tadaaaaa ! Voici l'ouvrage achevé au soleil.

On y voit les traces de ponçage pour faire disparaître les traces de brûlure du métal (oué, remplacer des traces par d'autres trace quoi…) et la reprise multiple de soudure du rebouchage de trou pénible en bas à droite du panel là, tavu…

Fixation des joysticks :

23 à 24 mm sous la boule…

J'ai trouvé de la tôle de 1 mm d'épaisseur que j'ai découpée et percée pour servir de cale de rehaussement, puisque les plaquettes de montage ne font que 5 mm d'épais, ici avec 1 mm en plus des 2 mm du panel, on arrive à 24 mm.

- Avec des vis M4 de 5 à 6 mm de long, le montage est facile !

Et des boutons :

J'aillais dire, « pas de commentaires », mais en fait si !

Entre-temps j'ai mastiqué au « sinto » et re-poncé la vilaine réparation du trou. On dira que ça va…

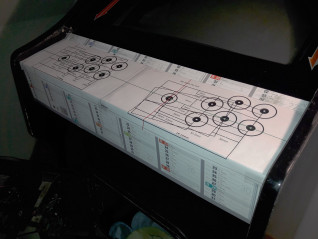

Montage dans la borne :

Pour le moment, le type de finition n'est pas encore définit.

Il faudrait idéalement un ponçage fin complet du panel, une sous-couche d'anti-rouille, puis soit une peinture polyuréthane, soit coller un vinyle de déco.

- En attendant j'ai remis le panel en place dans la borne, et le résultat est plus que satisfaisant !

P'tit bilan :

Au total ce furent 3 jours de travail passés… Le premier en découpe et pliage, le suivant en perçage et le dernier en soudure/ponçage. Pour un panel qui pèse 1,8 Kg quand même !

- J'ai travaillé sans références, et ce n'est que maintenant que je retrouve les photos de l'ancien panel.

Commentaires

Génial ce que tu fais, comme d'habitude!