Impression 3D

Par makoto doushite le samedi, 14 juin 2014, 09:22 - Découvertes - Lien permanent

Ça fait longtemps que le projet était dans ma liste de truc à faire, construire une imprimante 3D à partir de récup, et puis bon… les idées s'accumulent, et il faut se faire une raison, le temps on ne l'a pas, ou tout du moins certaines priorités empêchent les choses de se faire.

Donc pour accéder aux choses, quand on n'a pas le temps, il reste l'argent.

Le budget étant assez conséquent pour un appareil qui sera loin de servir tous les quatre matins, c'est donc avec quelques collègues que nous nous sommes cotisés à l'achat d'une imprimante partagée.

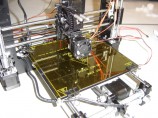

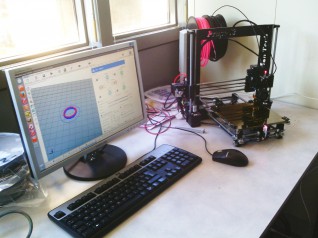

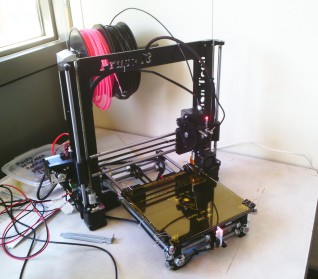

- Notre choix s'est porté sur le modèle Prusa Mendel i3 Rework3.

Voici l'ensemble des pièces du kit reçu de reprap-france :

Les pièces en noir sur la 3ème photos sont elles-mêmes des pièces imprimées !

- Dés réceptions nous avons procédé à l'inventaire puis j'ai commencé le montage.

Voici quelques points d'étapes de l'assemblage, qui m'aura pris 3 petits jours.

La mise au point quand à elle s'est révélée plus compliquée.

Un nouveau monde s'étalant devant moi, c'est à coup d'expérimentations successives que j'ai fait avancer le truc, en voici les principales difficultés :

- L'axe Z se bloquait :

Réglage correct du pas en Z dans le logiciel d'impression (Repetier-Host), passage d'une filière et graissage des deux vis sans fin qui présentaient un filet un peu grossier.

- La course en Y n'était pas complète :

La tête des colliers de serrage sur les 4 pieds empêchaient le déplacement complet du plateau.

- La surface d'impression n'est pas de 200x200 mm, mais de 180x180 :

C'est une limitation du firmware, il faut modifier les lignes 317 et 319 du firmware :

#define XMAXPOS 180.

- La cartouche chauffante était sacrément dure à rentrer dans la tête d'impression :

J'ai su après coup qu'il aurait fallu limer un peu la cartouche pour permettre au besoin son extraction.

- L'assiette du plateau Y par rapport à la tête était faussé.

Ajout de rondelles en plastique très fines pour un réglage au poil…

- Les pièces se décollent en cours d'impression :

Ajuster la température du lit chauffant, 120°C avec de L'ABS et 70° avec du PLA.

- Le fil ne sort pas correctement de la buse :

Ajuster la température de la tête, 220°C avec de l'ABS et 130° avec le PLA.

- Le fil ne sort pas avec la bonne consistance :

Pour le PLA, augmenter la valeur de Extrusion multiplier à 1.25 dans les réglages Filament Settings du trancheur Slicr3 depuis Repetier-Host.

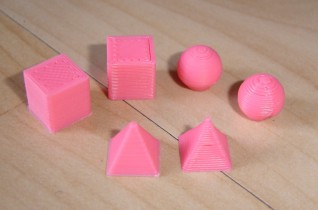

- Deux impressions d'un cube de calibration ratées, et quelques réglages plus tard, le troisième s'imprimait correctement !

Voici l'objet, ici en ABS (rose).

Voici l'objet, ici en ABS (rose).

La pièce est bien restée collée au lit chauffant et les proportions sont correctes, pour l'ABS, c'est une affaire qui roule !

- Pour le PLA (gris et noir), ce fut une autre paire de manche…

Malgré une température correcte, le filament sortait avec une consistance étrange, proche du chewing-gum, en produisant des fils trop fins, surtout lorsque l'impression allait trop vite.

Le ralentissement de toutes les vitesses de 20 unités dans le trancheur Slicr3 depuis Repetier-Host améliora sensiblement les choses, mais le fil n'avait toujours pas la bonne épaisseur, en plus de se décoller il ne remplissait donc pas les surfaces externes, ça se voyait bien sur des pans inclinés.

Ce n'est qu'après avoir joué sur le réglage Extrusion multiplier que j'ai pu obtenir un résultat très proche de ce que j'obtenais avec l'ABS.

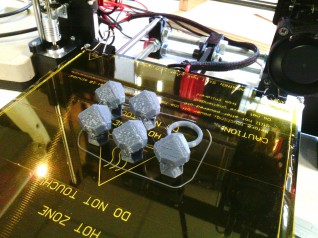

Voici les coins du companion cube (Portal) enfin imprimés correctement en PLA.

Voici les coins du companion cube (Portal) enfin imprimés correctement en PLA.

Plus titilleux sur les réglages d'impression donc (trancheur Slicr3), le PLA a l'avantage de se travailler à plus basse température, avec des pièces qui adhèrent bien et un démarrage du travail plus rapide.

En effet il faut bien 15 min pour monter la température du lit à 110°C pour l'ABS, alors qu'avec le PLA et ses 70°C, il ne faut que 4 min.

Cependant la vitesse d'impression doit être plus réduite.

L'impression d'une grande pièce de 17 cm de long telle que cette échelle en 3 parties montra que la température élevée requise par l'ABS est difficile à maintenir en périphérie du lit chauffant, la pièce s'étant décollée légèrement à ses extrémités.

J'ai collé ensemble à la cyano les trois parties, au dos de l'échelle avec des raccords confectionnés en carte plastique.

J'ai collé ensemble à la cyano les trois parties, au dos de l'échelle avec des raccords confectionnés en carte plastique.

Le petit monstre peut maintenant sortir seul de sa cage pour sa promenade…

Entre temps je découvrais quelques différents modèles d'imprimantes dans la partie TekLab de Geekopolis et discutait avec le responsable d'Excellence3D qui a réalisé une Prusa Mendel i3 quasiment tout en pièce imprimées ! Ce qui prouve bien que le kit peut devenir encore plus auto-répliquant.

Il m'a confié vouloir aller encore plus loin en remplaçant aussi certaines parties encore en métal sur cette vidéo.

En ce moment il travaille sur une imprimante deux fois plus large proposant donc une surface d'impression de de 200x400 mm; c'est l'avantage du concept RepRap, avec sa grande bidouillabilité !

- Notre imprimante étant au point, nous avons tenté des impressions plus fine, avec une épaisseur de couche de 0.2 mm, contre 0.4 mm jusqu'à présent.

Sur ce cliché, quelques volumes simples dans les deux finesses :

Le résultat est sans appel !

Enfin, voici toutes les pièces de tests, notamment le companion cube, une maquette faite de 40 pièces de formes complexes (en 0,4 mm) qui m'auront permises au fur et à mesure de leurs impressions, d'effectuer le peau-finage des réglages logiciels.

L'anneau noir est en 0,2 mm, le gris en 0,4 mm.

- Voilà, c'est tout pour mon retour d'impression ;

Une petite vidéo :

Commentaires

Wahou que d'honneurs ! Merci beaucoup !

La boutique ouvre ses portes dans quelques semaines (temps legal incompressible) et on prend les réservation a partir de ce Week end !

En tout cas, merci beaucoup et à très vite !

Et voila ! la boutique est ouverte et j'ai fini la machine double depuis qq temps !

MAIS SURTOUT j'ai fini une machine géante de 700x1000x1500mm ! le tout en Reprap et open source :P

Je reviendrais vous donner des infos bonnes impressions !

bonnes impressions !