jubeat -3-

Par makoto doushite le dimanche, 30 mai 2021, 11:45 - Arcade - Lien permanent

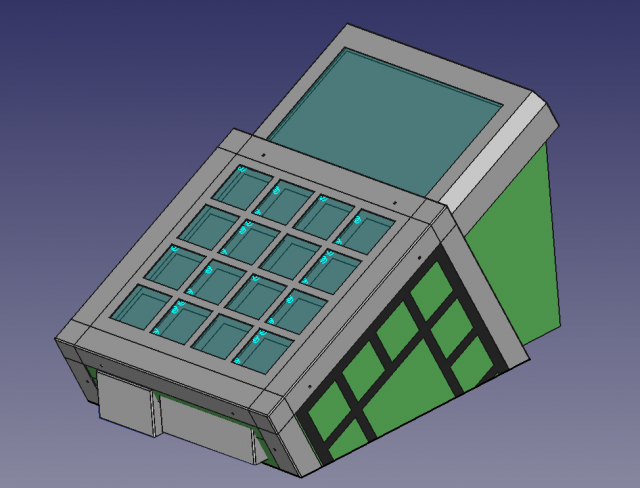

- J'ai donc passé une petite semaine à modéliser la borne, à l'aide de photos de références glanées sur le net (essentiellement sur le blog.flipflop-jp et le wiki gamerepair), et de perfectionner le tout avec l'aide de CrazyRedMachine grâce à quelques photos et mesures clefs, d'une véritable borne.

J'ai pu intégrer mon écran et mon panel avec leurs dimensions précises, ici en vue orthographique (fichier FreeCAD en annexe à ce billet) et il ne me restait donc qu'à passer à l'action…

Le vitrage de protection de l'écran :

- Cette pièce sert donc à recouvrir l'écran et à le protéger, pour sa partie émergée, au fond de la borne, tandis qu'il doit pouvoir s'intégrer au panel de contrôle du jeu, à l'avant.

Pour cela il faut pratiquer quelques trous pour laisser passer les vis du contrôleur, afin de pouvoir s'y coller au plus prés.

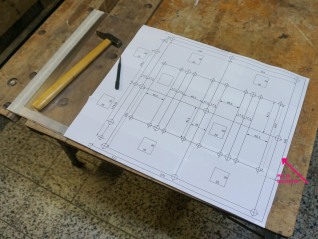

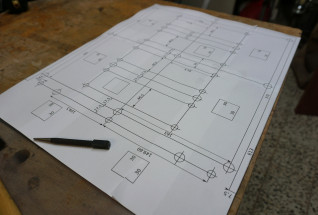

J'ai donc redessiné un plan de découpe et de perçage (en annexe à ce billet) en tenant compte des dimensions de tout ce matériel, et de me rendre compte qu'à 3 mm près, le panel de jeu n'est pas carré (350 x 353 mm) ce dont j'ai tenu compte, en espérant que ça passe…

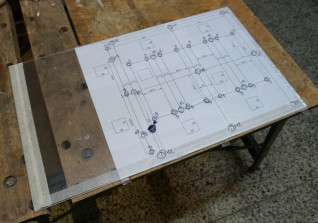

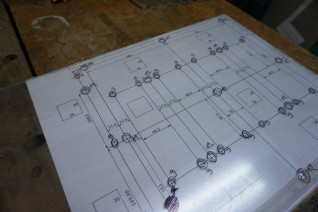

- Après avoir imprimé et assemblé les feuilles A4, j'ai posé ce plan aux ras-bords du « plexi », du polystyrène de 5 mm d'épais, (enfin ça c'est la théorie, puisque celui du brico mesure réellement 4,4 mm… Il y a tromperie sur la marchandise -_- ) et pointé le centre de tous les trous à faire, puis direction la perceuse à colonne !

- Et là… c'est le drame, (voir flèche rose sur photo) j'ai oublié de découper mon plan sur le trait délimitant le bas de la plaque et me suis stupidement fié au bord de la feuille donc, créant un décalage de 8 mm de tous les trous…

Trop tard, c'est fait, et heureusement pas dramatique, car cela obligera simplement à décaler la plaque de 8 mm vers le bas sur l'écran, et grâce à la marge métallique de 16 mm de celui-ci, ça ne se verra pas, mais bon je le saurais, dommage c'était bien partit.

Je montrerais ça en situation le moment venu.

- Il reste 3 trous à faire, qui ne sont pas accessible à la perceuse à colonne, que j'ai donc dû pratiquer à la machine portative.

- Pour la découpe droite, mon dispositif est simple : Une règle fixe pour servir de guide à la scie sauteuse, lame à métal épais, vitesse du moteur la plus lente possible, vitesse d'avance lente et par à coups, le but étant de ne pas faire fondre le plastique. Je met aussi des bandes d'adhésif afin de protéger le « plexi », car il arrive que des copeaux de plastique se glissent sous la semelle de la scie, et viennent à rayer le « plexi ». On hésite donc pas à s'arrêter de temps à autre pour nettoyer la surface de coupe.

Les cornières :

- Dans une cornière égale de 40 x 40 mm en aluminium (épaisseur 2 mm) de 2,6 m de long j'ai découpé tous les tronçons nécessaires. Avec une lame de scie de 1,3 mm d'épais, normalement il devrait rester 35 cm de long, ce qui ferait un tronçon en rab au cas où.

Bon sauf que j'ai voulu prendre quelques mm de rab sur certains tronçons, et que du coup il reste moins. C'est que j'ai voulu être prudent, car donc 4 tronçons seront recoupés en biais plus tard, comme on peut le deviner sur la vue 3D.

- Toujours la même technique, ici avec une équerre de charpentier, et un équart par rapport au trait de coupe griffé (pour plus de précision), ici de 3,25 cm, ce qui fait que la lame coupe pile en dehors du trait (avec mon matériel), le tronçon qu'on garde est donc la partie de gauche.

- Ensuite j'ai pointé et percé au ⌀ 4 mm tous les trous de fixations, puis chanfreiné ceux-ci avec un forêt de ⌀ 7,5 mm afin de pouvoir loger les têtes de vis.

Un plaisir à la perceuse à colonne, impossible à la perceuse portative, sauf à disposer d'un outil spécial à chanfreiner.

Le bezel supérieur d'écran :

Maintenant on va parler expérimentation, en gros de trucs que j'ai jamais fait, mais que je tente plus ou moins en confiance, avec les outils dont je dispose et que je sais plus ou moins bien utiliser…

- Pour cette pièce donc, j'ai tout de suite pensé à utiliser la grande plaque de métal qui traîne chez moi, qui provient d'une carcasse grande tour d'ordi très costaux et lourd (1 mm d'épaisseur !), et dont la seconde plaque m'a déjà servie à l'époque pour mon premier média-center.

Je me suis dit, hop, je découpe à la sauteuse, je plie le métal, et l'affaire est… pliée.

Et puis plus j'avançais dans la modélisation 3D du bartop, plus je me rendais compte que la plaque allais être trop petite pour y découper le pliage en un seul morceau.

Soudure ? Hum, le métal est vraiment très fin, et j'ai bien expérimenté déjà que plutôt que de souder, on perce le métal fin… Sans compter qu'en regardant les indications sur les baguettes de soudure de ⌀ 2mm, au minimum on est censé souder du métal de 1,6 mm d'épais avec le poste réglé à 40 Ampères.

Sauf que le réglage du poste à souder, au minimum est à 55 A… C'est un peu mal parti non ?

En alternative au métal, si tout cela ne donne rien, je pourrais utiliser de la feuille de plastique, ça serait facile, et rassurant.

Après un essai de soudure, j'ai vu qu'il y avait moyen, tout au moins de faire des points, l'important étant que ça tienne en place, et pour l'esthétique, je terminerais au mastique de carrossier.

- Allons-y donc, en commençant par tracer soigneusement par gravure, les pièces à découper droit avec la scie sauteuse.

- Puis viens le temps du pliage, en utilisant des barres de métal bien épaisses et des serres joints puissant, afin de presser de tout mon poids.

À défaut de se construire une plieuse donc, c'est la méthode qui m'est venue, mais qui reste très dure physiquement et qui donne un arrondis, si on regarde bien les clichés.

- J'ai donc arrangé ça par martelage en prenant appuis les les mords d'un étaux (on verra les marques sur les clichés côté non peinturé) afin d'applatir les angles, suite à quoi j'ai dû plier à nouveau car le métal avait perdu l'angle que j'avais donné.

Un travail long et fastidieux, mais on y arrive… Et paradoxalement, le pliage à 90° à été plus facile à faire que les pliages à 45°, même si j'ai dû terminer le pliage en frappant fort, car c'était impossible avec mes petits bras.

- Voici donc enfin, après 8 heures de travail, les deux morceaux terminés, et prêts pour assemblage par soudure à l'arc…

- Une fois les deux morceaux maintenu en place, j'ai pu souder par petites touches.

Pour le dessus, clairement j'ai traversé par moment, et je ne parvenais pas à avoir un cordon correct, alors j'ai décidé d'y aller un peu plus franchement, avec un morceau de bois plaqué derrière le métal. Ainsi, si la soudure fait fondre complètement le métal, plutôt que de voir le métal en fusion tomber et créer un trou, ce bain de fusion serait maintenu en place et en solidifiant… Bref, ça a marché

Pour le dessus, clairement j'ai traversé par moment, et je ne parvenais pas à avoir un cordon correct, alors j'ai décidé d'y aller un peu plus franchement, avec un morceau de bois plaqué derrière le métal. Ainsi, si la soudure fait fondre complètement le métal, plutôt que de voir le métal en fusion tomber et créer un trou, ce bain de fusion serait maintenu en place et en solidifiant… Bref, ça a marché On le voit l'arrière de la soudure sur cette photo, là ou était plaqué le bout de bois.

- Concernant les coins, bah c'était étonnamment très facile, par petits points toujours, on parviens à ajouter suffisamment de matière pour avoir une soudure, à mon niveau fort jolie.

- Voici la pièce finale, après ébarbage grossier des soudures, à la lumière du couchant, avec les petites fleurs :

Et j'avoue, j'en suis assez fier