pincab, le flipper numérique -3-

Par makoto doushite le jeudi, 9 mai 2024, 20:51 - Arcade - Lien permanent

Suite de l'épisode précédent :

Nous avions donc validé la partie électronique et informatique sur notre maquette en carton jouable. Nous allons donc voir comment fabriquer le meuble en bois

Modélisation 3D :

- J'ai commencé par démonter les écrans afin d'éliminer les carcasses en plastique et autres éléments inutiles à notre ouvrage, afin de pouvoir relever toutes les bonnes mesures utiles à la bonne modélisation de ces pièces maîtresses qui vont dimensionner le meuble.

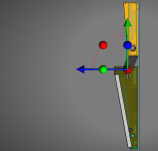

- J'avais commencé à modéliser les boutons à partir des plans dispo sur le site de Smallcab, côtes que j'ai bien sûr vérifiées dés réceptions des boutons, en plus d'un montage sur la maquette pour validation. L'occasion aura ainsi été donnée de prendre en compte une défonce à prévoir pour le bouton Start (en bleu).

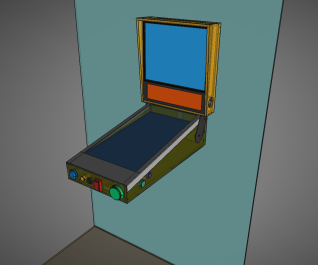

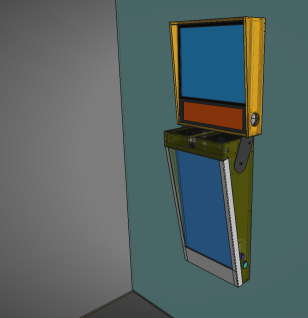

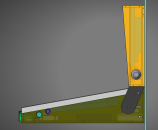

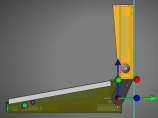

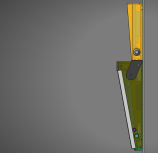

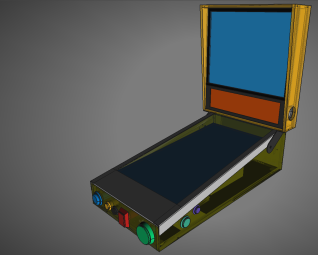

- Après de nombreuses heures de travail, j'ai décidé de m'arrêter sur ce modèle, à fixer au mur et escamotable, comme prévu :

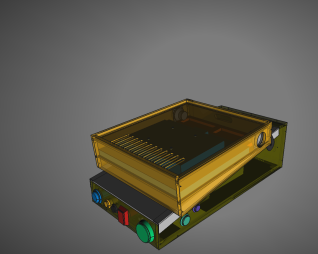

- Je vous montre aussi le modéle à poser sur table, mais ce n'est pas celui-ci que nous allons construire :

Les fichiers 3D pour FreeCAD sont disponibles en annexes de ce billet.

Mise en plan et commande des pièces :

- FreeCAD est décidément un logiciel formidable, et dispose d'un atelier de mise en plan, ce qui m'a permis en quelques manipulations de projeter les faces des pièces dans des fichiers vectoriels.

Éditables par la suite avec inkscape, j'ai œuvré à respecter les consignes d'un service en ligne de découpe laser auprès duquel j'ai passé commande…

J'avais pourtant trouvé « dans la rue » tous le bois nécessaire, et en contre-plaqué svp ! Mais l'idée de recevoir mon propre meuble en kit à assembler m'a séduit, sans compter la relative lassitude avec tout ce que j'ai déjà fait sur d'autres sujets. J'entendais donc essayer cette méthode et gagner du temps sur cette étape.

Inconvénient, il faudrait payer le bois et les frais de ports, et patienter pour que la livraison ait lieu au moment opportun… Bref, autre méthode, autres contraintes, mais en principe je ne ferais pas de copeaux chez-moi !

Les fichiers Vectoriel pour découpe ainsi que les plans des charnières métalliques sont disponibles en annexes de ce billet.

Réception du kit :

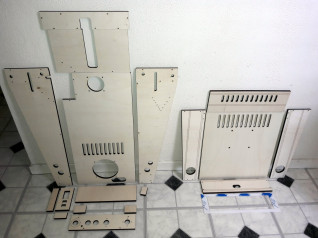

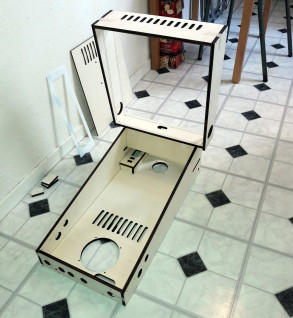

- Les pièces usinées par une machine à commandes numériques, c'est vraiment impressionnant !

- Rassemblement des éléments constitutif du fronton (backglass) et de la caisse de table :

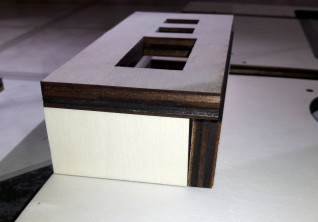

Alors que j'étais content et tranquillement en train de préassembler le kit, j'ai fini par constater un petit soucis… Heuuuu mais pourquoi c'est pas coupé d'équerre là ? Et sur toutes les pièces… Haaa mais nooooonnnn pourquoi tout les champs sont trapézoïdaux !!?

- On en peut rien assembler en fait, tout est de travers, la cata !

Renseignements pris, ce serait normal et inhérent à la technologie découpe laser. Une affaire d'optique déviée d'environ 3°, visible et potentiellement problématique dès qu'on choisi des matériaux épais.

Chose à priori pas du tout mise en avant dans la littérature sur le sujet où les vidéos de tutuber, à moins peut-être de chercher après cette info, encore faudrait-il s'être imaginé que ce problème existait… Bref, je suis totalement passé à côté !

Et comme une prise de conscience soudaine, je comprend mieux pourquoi les réalisations à base de découpe laser sont souvent assemblées avec des queues d’arondes, technique d'assemblage qui de part sa nature n'aurait ici pas posé problème.

Sauf que ce que je voulais c'était mettre d’équerre les pièces et coller/visser dans la tranche. Ainsi, sachant tout celà maintenant, si c'était à refaire c'est vers un service de découpe CNC qu'il faudrait s'orienter, seul a même de garantir des champs bien à 90°.

Pour rattraper le coup, j'ai donc décidé de reprendre tous les champs à l'aide d'une affleureuse. Moi qui voulait gagner du temps en me faisant livrer le matériaux tout fait, me voilà à le reperdre… Le prix de l'ignorance.

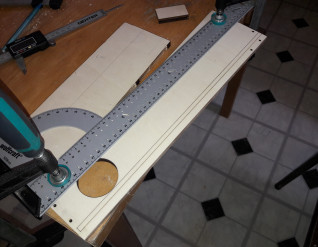

- Voici quelques essais, donc il s'agit de bouffer un tout petit peu de matière pour redresser les champs, mais pas trop, sinon on va se retrouver avec des pièces plus petites que prévu !

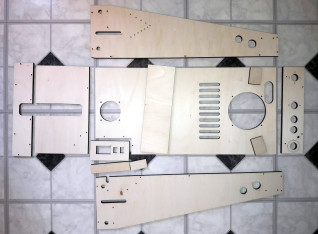

- Avant cela j'ai tout de même fait le pré-assemblage contemplatif avec un peu de ruban adhésif :

Assemblage du fronton pour le backglass et de DMD :

Le backglass, au lieu d'un décord peint sur une vitre, éclairé par des lampes est remplacé par une écran 4/3 sur un pincab.

- Il reste quelques ergots métallique gênants pour permettre son utilisation, supprimés avec quelques coups de scie et de lime.

- J'avais pris soins de demander des traits de gravure aux endroits où il faudrait creuser des gorges, ce qui m'a grandement facilité le travail pour usiner celà avec l'affleureuse et une fraise de Ø6 mm.

- En effet nous avons besoin de cette rainure ainsi formée sur les 4 côtés de ce boitier afin d'y glisser le fond en contre-plaqué de 5 mm.

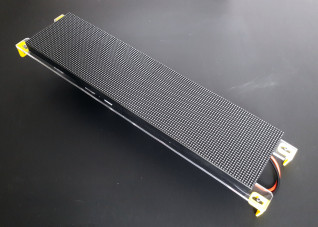

- La seconde rainure va servir à glisser le contour du DMD et la vitre de protection devant l'écran :

- On peut alors fixer l'écran sur le fond à l'aide des trous prévu et glisser tout ça en place dans le cadre :

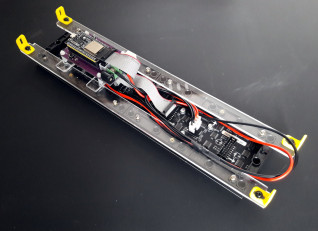

- Dans des chutes de plastique, j'ai confectionné à la main une sorte de rail sur lequel visser les deux matrices constitutive du DMD :

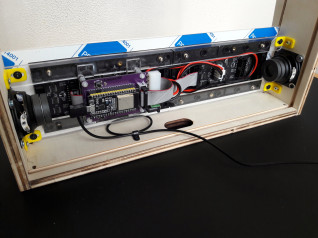

- J'ai ensuite ajouté un support pour fixer la mini-plaquette avec l'ESP32VROOM :

Ne restais alors plus qu'à fixer tout ça en place à l'aide des équerres imprimées 3D, ainsi que d'ajouter les hauts parleurs.