Une éolienne à axe vertical -15-

Par makoto doushite le jeudi, 6 juin 2019, 21:11 - Energies Renouvelables - Lien permanent

Suite de l'ouvrage précédent :

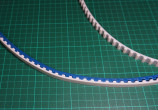

Et donc il était à nouveau temps de retourner sur la modélisation 3D afin de confectionner des poulies pour la courroie T10 choisie. (Courroie dentée en polyuréthane 2360 mm de long et 10 mm de large.)

L'une se retrouverait inséré dans la jante de la roue de vélo, et l'autre sur l'axe de la génératrice.

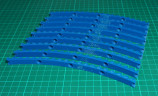

- Après un essai infructueux c'est une poulie géante affublée d'une dent supplémentaire (177 dents) qui ferait l'affaire.

Pour le coup j'ai été bien aidé par le travail de droftarts via Thingiverse pour son travail de générateur de poulie paramètrique sur OpenScad.

J'ai donc remixé son design pour le modifier afin de créer cette simple « couronne » pourvue de creux pour épouser les têtes de vis des rayons de la roue.

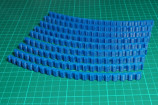

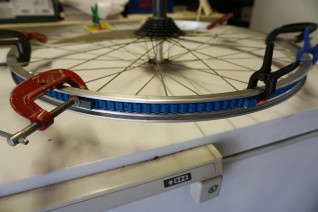

- J'ai dû tronçonner la couronne en 9 morceaux pour en permettre l'impression sur ma RepRap, avant de pouvoir la confronter avec la courroie :

- Pour les poulies, j'ai modifié le diamètre de l'axe et le système de blocage à vis, puis imprimé un modèle à 8 dents, un autre à 12 dents, 16 dents, 24 dents, 32 dents, et enfin 48 dents.

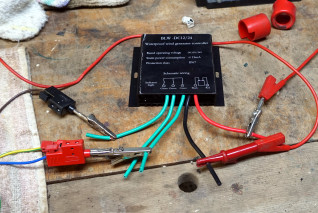

- Entre temps nous recevions le contrôleur de charge 12V, chargé de réguler et redresser la tension générée par la génératrice en 12V continu.

Tout est prêt maintenant hein, on va faire des Watts !?

Eh bien, à vrai dire, non…

Génératrice, mesures en charge :

- Dés réception de l'appareil donc, des tests plus poussés de puissance électrique générée ont pu être réalisé, et de constater, sans grande surprise, que le stator constitué des 6 bobines de chacune 900 tours de fil émaillé (diamètre 0,25 mm) était incapable de sortir plus de 0,7 Ampères.

Entre temps j'avais trouvé un peu plus d'informations sur le magnétisme, qui m'ont donc confortés dans mes doutes à suivre aveuglément le projet de Vijay, d'autant qu'il travaillait déjà à une seconde version. Mais devant son silence face à mes questions, à un moment j'ai bien dû me lancer et faire mes propres expériences.

- Donc ce que j'ai compris, qui est crucial et jamais expliqué dans les tas de vidéos et pages web qu'on trouve sur le sujet des générateurs DIY (ou alors je sais plu chercher sur le net…) :

1 - Plus le fil émaillé sera de gros diamètre, plus il fournira d'Ampères.

2 - Plus le nombre de tours du fil qui constitue une bobine est grand, plus le Voltage sera élevé à faible vitesse de rotation du générateur (c'est ce qu'on souhaite).

3 - Mais, comme l'espace pour loger une bobine est réduit, il faudrait diminuer le diamètre du fil pour en mettre plus, et alors entrer en conflit avec la mention N°1.

4 - De plus, plus on fait de tours, plus la résistance Ohmique augmente, limitant alors le maximum d’Ampérage pouvant être généré.

- Et là tu vois, c'est comme la vie, une question d'équilibre…

Tout s'explique donc, j'avais la réponse au problème sous les yeux avant même de tester le générateur, en ayant mesuré 48 Ohms par bobine, 96 Ohms par phase :

- Le test réalisé consista à faire tourner la génératrice le plus vite possible pour allumer une ampoule 12V 35W, réclamant donc plus de 2A.

- La luminosité de l'ampoule resta ridicule, la vitesse a rapidement plafonnée sur la visseuse qui entraînait l'axe des rotors, lui permettant de fournir environ 70 Volts / 96 Ohms = 0,72 Ampères… Au maximum…

--> L'affaire était pliée, le stator à refaire !

Un nouveau stator :

- La grande question maintenant : Quel diamètre de fil émaillé choisir…?

Cette fois je décidais de gratter un peu et de passer par un peu de « théorie déductive ».

- Sur un site marchand j'ai trouvé cet abaque permettant de déduire la longueur du fil grâce au poids.

Le poids est la donnée que je connais, car les bobines que j'avais faites (900 tours de 0,25 mm) pèsent 65 grammes.

- Avec cette feuille de calcul, j'ai pu recalculer la résistivité du fil de cuivre :

- Pour un diamètre de 0,25 mm, longueur 148 m (65 g), la résistance du fil est de 51,3 Ohms, (mesuré 48,5 donc ça matche !).

- Pour un diamètre de 0,75 mm, longueur 17 m (65 g), la résistance du fil sera de 0,654 Ohms.

- De plus avec cette formule : intensité = 11 * section^0.625 (avec section en mm2 et intensité en Ampères) et la loi d'Ohm (U=RI, P=UI, etc…).

Cela donne pour quelques diamètres différents :

- Fil diam 1.22 mm

-> section 1.17 mm²

-> Intensité max = 12,134 A

-> pour 65 g (6,3 m) R= 0,0916 Ohms , soit 2 bobines par phases 0,1832 Ohms

-> Production maximale permise : 12V@65A

- Fil diam 0.91 mm

-> section 0.65 mm²

-> Intensité max = 8,403 A

-> pour 65 g (11,5 m) R= 0,301 Ohms , soit 2 bobines par phases 0,602 Ohms

-> Production maximale permise : 12V@19,93A

- Fil diam 0.75 mm

-> section 0.44 mm²

-> Intensité max = 6,584 A

-> pour 65 g (17 m) R= 0.654 Ohms , soit 2 bobines par phases 1,308 Ohms

-> Production maximale permise : 12V@9.17A

- Fil diam 0.4 mm

-> section 0.13 mm²

-> Intensité max = 3,073 A

-> pour 65 g (58 m) R= 7,83 Ohms , soit 2 bobines par phases 15,66 Ohms

-> Production maximale permise : 12V@0,76A

- Fil diam 0.25 mm

-> section 0.05 mm²

-> Intensité max = 1,691A

-> pour 65 g (148 m) R= 51,3 Ohms , soit 2 bobines par phases 100 Ohms

-> Production maximale permise : 12V@0,12A

L'inconnue alors, reste de savoir quelles seraient les vitesses minimales nécessaires pour atteindre 12V dans ces configurations. Pour le 0.25 mm on sait par les mesures que c'est à 45 rpm, mais pour les autres diamètres ? Et puis on sait l'imbroglio des 4 contraintes énoncées plus haut… Et quid de la résistance mécanique électromagnétique induite par de fort champs magnétique ?

Je n'ai donc pas voulu aller vers du fil trop gros et prendre le risque de ne jamais être capable d'atteindre 12 Volts faute de vents puissants.

Ni retourner vers du fil trop petit et se retrouver bridé une nouvelle fois en terme de puissance.

- J'ai donc opté pour du fil de 0.75 mm de diamètre, une bobine de 500 grammes !

Bobinage :

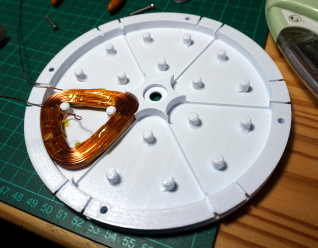

- Avant de pouvoir confectionner les 6 bobines, j'ai fait de nombreux tests de bobinages avec la première afin d'optimiser ses caractéristiques pour le meilleurs compromis tenant compte des contraintes d'encombrement.

Il fallait que la bobine fasse le plus de tours possible, rentre correctement dans le logement, ne gêne pas ses voisines et ne dépasse pas 8 mm d'épaisseur.

Ne disposant que de 500 grammes de fil, je n'avais pas droit à couper le fil tant que je n'étais pas sûr de mon coup et à chaque raté, il fallait donc rembobiner tout ça au mieux…

Je n’arrivais pas à faire un bobinage correct, le réglage de la vitesse du bobinoir étant galère avec son simple potentiomètre et celui-ci a fini par lâcher.

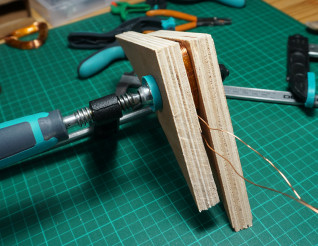

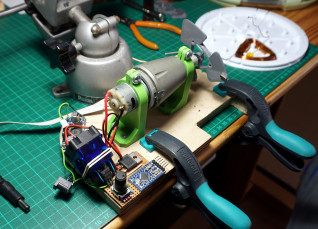

- J'ai donc dû concevoir un autre bobinoir à base d'une PWM Arduino pilotant un transistor de puissance avec dissipateur thermique et ventilation, pour bénéficier d'une vitesse et d'un couple régulier, avec réglage fin (je mettrais un schéma s'il y a des amateurs·ices).

Après avoir déterminé à tâtons que 120 tours de bobine serait idéal, je me suis rendu compte que je pouvais rentrer au chausse-pied 150 tours, et puis finalement non… En fait, malgré tout je n'obtenais pas toujours une bobine identique…

Par exemple, je pouvais faire une bobine de 140 tours de 72 g et une autre de 140 tours pour 66 g, la seconde rentrait bien en place, tandis que la première non.

Ce qui changeait à chaque essais c'était donc la tension du fil sur le bobinoir en ABS qui avait en plus tendance à plier pour s'élargir et donc rendre le résultat encore plus aléatoire !

- Finalement 150 tours c'était vraiment compliqué alors quand j'ai obtenu une belle bobine de 140 tours pour 66 grammes qui rentrait bien dans son logement, j'ai arrêté là ma décision, coupait le fil, pour fabriquer les 5 autres… Que j'ai bien dû refaire chacune 3 fois pour obtenir le même poids, et donc au final la même résistivité, 0,8 Ohms, donc effectivement proche des valeurs théoriques.

Bobiner du fil plus fin c'était vraiment plus facile, vu qu'il y a moins de conflit entre l'épaisseur de chaque spires. Une histoire de remplissage d'interstices en somme.

Nouvelle version du support des bobines :

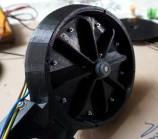

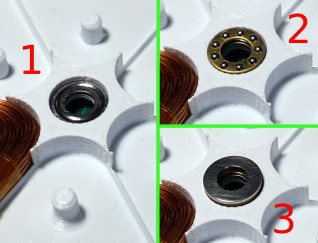

- Imprimé cette fois en PETG blanc, j'ai modifié le design pour loger des roulements de type « butées à billes » bien plus à même d'encaisser les contraintes verticales façon sandwich des deux rotors en pression magnétique de part et d'autre du stator.

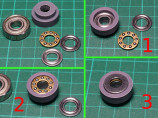

Ces roulements plus petits (F8-16M, 8*16*5mm), en 3 éléments, ont l'avantage de laisser plus de surface de plastique autour, ce qui va permettre de coller efficacement le couvercle par dessus les bobines.

Mais attention, car un des deux anneaux est plus petit que l'autre, et c'est bien celui-ci qui viens au contact de la partie mobile, à savoir l'axe de rotation constitué par la tige de 8 mm solidarisée au rotors.

- Voici comment ils se mettent en place :

Donc en premier on place le grand anneau qui ne touche pas la tige, mais seulement le stator. En deuxième la cage avec les billes, et en dernier le petit anneau, qui donc touche la tige.

- Une fois les six bobines en places, je me suis rendu compte que ça dépasse, je ne pourrais pas mettre le couvercle !

- J'ai alors tenté de comprimer très fort chaque bobines, en plus d'en optimiser la forme.

- Et cette fois c'est bon ! C'est quasi bien plat.

- Et un collage à la cyanoacrylate sous presse me donna entière satisfaction !

J'avais donc encollé tout le périmètre extérieur et intérieur, puis mis une goutte de colle sur le sommet de chacun des 18 tétons de maintiens des bobines.

- Avec le roulement du dessous, puis le roulement du dessus et la tige.

Intégration du nouveau stator dans sur le générateur :

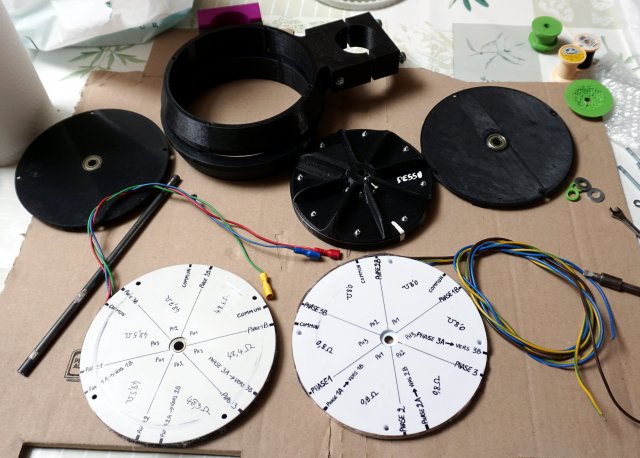

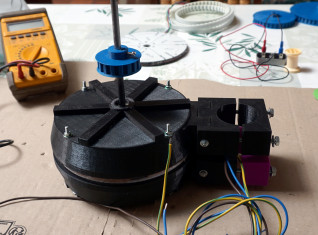

- Démontage du générateur, ici avec toutes les pièces en présence ainsi que l'ancien stator avec son roulement 608ZZ prisonnier au centre.

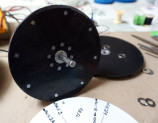

- J'ai décidé de changer également le roulement du boitier inférieur, et plutot que de ré-imprimer complètement la piéce, j'ai modélisé un adaptateur (en ABS gris), qui viens prendre la place du roulement 608ZZ.

Le grand anneau au fond de l'adapteateur en 1, puis la cage en 2, et enfin le petit anneau en 3.

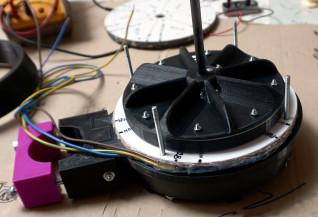

- Les buttées à billes ont été graissées et après un premier montage, l'épaisseur de ces roulements s'est révélée insuffisante à éloigner suffisamment les deux rotors qui se sont alors retrouvé collés au stator.

Pour résoudre ce problème, trois solutions :

- Avoir imprimé un stator avec un anneau central plus épais.

- Placer une rondelle entre le stator et le roulement.

- Placer une rondelle entre le rotor et le roulement, ce que j'ai fait. Une rondelle d' 1 mm d'épaisseur pour chaque rotor se révéla suffisante.

- Voilà, il reste à fermer le boîtier, et procéder à quelques essais préliminaires.

- Une petite vidéo :

Mesures à vide obtenues :

- 12V à 310 rpm

- 22V à 410 rpm

- 29V à 980 rpm

Très différentes donc des vitesses observées dans la version précédente !

Mesures en charge :

- Après avoir connecté la génératrice au contrôleur de charge, en sortie de celui-ci un ampèremètre a été placé en série avec la batterie 12V.

- Une petite vidéo :

Voici les mesures obtenues :

- 1 A à 460 rpm (12W)

- 3 A à 680 rpm (36W)

- 4,5 A à 840 rpm (54W)

- 5 A à 920 rpm (60W)

- 6 A à 1100 rpm (72W)

Les voilà les Watts !!!

Durant ces tests j'ai eu la surprise de voir l'intensité chuter par rapport aux vitesses déjà mesurées… J'ai eu peur d'avoir cramé quelque chose, mais en fait j'ai retrouvé le plastique explosé autour des vis de blocage des rotors sur la tige, de fait ils ne tournaient plus correctement.

- Sabotage à force d'accélération/freinage de la visseuses sans doute, il faudra que je modélise une nouvelle version du dessus les rotors pour consolider ce montage, mais en attendant, j'ai pratiqué un trou de 3 mm de part en part, y compris dans la tige afin de glisser une goupille.

Poulie géante :

À ce stade, nous pouvions envisager d'assembler la poulie géante, ce qui ne fût vraiment pas facile car mon design 3D n'etait finalement pas si bien ajusté que ça, je pense que j'ai raté les logements pour les têtes de vis… Bref, tout a été collé à l'aide de silicone en cartouche.

À ce stade, nous pouvions envisager d'assembler la poulie géante, ce qui ne fût vraiment pas facile car mon design 3D n'etait finalement pas si bien ajusté que ça, je pense que j'ai raté les logements pour les têtes de vis… Bref, tout a été collé à l'aide de silicone en cartouche.

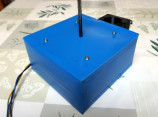

Protection du générateur :

- L'impression 3D c'est bien beau, mais ça ne fait pas toujours des pièces vraiment étanches, et par crainte d'infiltration d'eau, j'ai bricolé une housse à partir de plastique de porte document, collé à la cyanoacrylate.

Installation du générateur sur l'éolienne :

- Bon y'a un peu de vent, alors on va pouvoir tester en conditions réelles ! (désolé j'ai filmé dans le mauvais sens -_- )

Éolienne à vide : Vent 10km/h = 65 rpm, Vent 15Km/h = 90 rpm.

- Une petite vidéo :

- D'abord avec la poulie 32 dents, puis la poulie 16 dents, mais malheureusement le vent était déjà tombé, bien qu'on devine une perte de vitesse de l'éolienne due au couple qui lui est demandé par cette dernière poulie plus petite.

Car comme pour le vélo, si la poulie est plus petite, on peut faire tourner le générateur plus vite, mais plus de force (couple) est demandé à l'éolienne, et donc de vent.

Avec ces vents entre 10 et 15 Km/h, le générateur ne tourne pas assez vite pour dépasser 10 Volts avec une grosse poulie. Avec une plus petite donc le vent ne pousse pas assez pour gagner en vitesse.

- Donc à la vue de ces essais, il semble évident qu'on obtiendra 12 Volts avec la poulie de 8 dents et attendre la saison des vents de plus de 25/30 Km/h.

Et plus concrètement, si on se réfère au chargeur de batterie 220V qui fonctionne autour de 4 A, il faudra que l'éolienne tourne autour de à 40 rpm pour voir la batterie se charger.

- En effet la poulie géante avec ses 177 dents, associée à la petite 8 dents du générateur donne un rapport de 22 (car 177/8), et on peut donc espérer la production d'énergie suivante pour ces vitesses de rotations de l'éolienne :

- 1 A à 21 rpm

- 3 A à 31 rpm

- 4,5 A à 38 rpm

- 5 A à 42 rpm

- 6 A à 50 rpm

- À ce stade, l'inconnue qui reste encore à découvrir, c'est qu'elle puissance électrique est fournie en fonction de quelle vitesse de vent, et c'est l'observation de l'anémomètre en concordance avec la vitesse de rotation éolienne qui permettra de tracer cette petite courbe cet hiver.

Enfin, en guise de réflexion, d'amélioration à apporter à la génératrice, je pense qu'il serait possible d'épaissir le stator afin de pouvoir y loger une plus grosse bobine afin de baisser les vitesses nécessaires, mais il faudrait être capable de déterminer l'épaisseur limite au delà de laquelle le champ magnétique constitué par les deux rotors perd de sa force. Et ça je ne sais pas comment faire…

En attendant ma version de la génératrice est disponible sur Thingiverse et en annexe de ce billet.

- Voici quelques clichés de l'ensemble, avec une poulie de 12 dents.

- Un zoom sur la roue et la courroie.

- Le contrôleur de charge.

- Quelques vues éloignées.

- La batterie, les poulies.

- Un boîtier étanche pour ranger les raccordements électrique. La batterie est abritée sous un grillage recouvert d'une bâche plastique.

- Une nouvelle collerette plus large en ABS gris pour protèger les roulements de la pluie.