SmartrapCore, imprimante 3D -4-

Par makoto doushite le jeudi, 7 décembre 2017, 18:10 - Bidouilles - Lien permanent

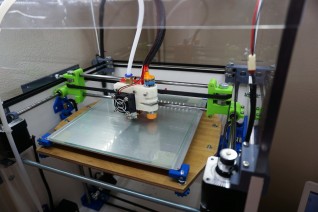

Alors, où en étais-je déjà…? C'est que j'ai passé pas mal de temps à la débugger cette imprimante.

La dernière fois je disais qu'elle fonctionnait, mais en fait elle marchotait à cause du cumul de plusieurs problèmes dû à la construction, à la qualité des pièces et à la conception, qui faisait que les impressions étaient une calamité à faire démarrer.

- J'aurais l'occasion de détailler ces points un à un, et c'est aussi les raisons qui vont me pousser à modifier certaines pièces et façon de faire.

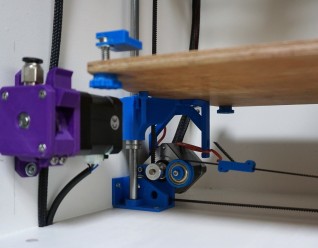

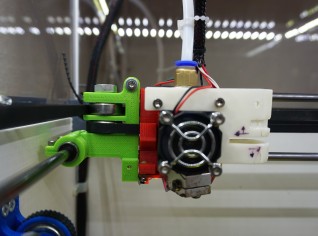

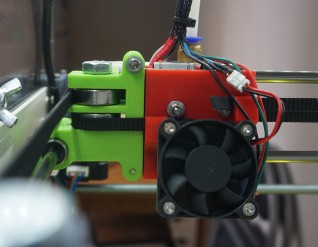

Changement d'Extrudeur : :

L'extrudeur précédent, bien que fonctionnel, n'était pas très pratique, le système à ressort laissait à désirer, et en plus de son design relativement moche il a fini par se casser du fait d'une impression de mauvaise qualité (décollement de couche, ma faute, fil pas assez chaud avec cette couleur jaune or).

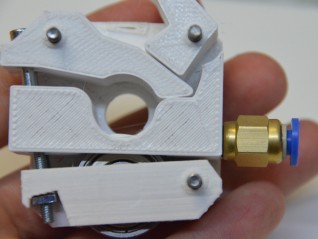

- Je me suis donc mis en quête d'un autre modèle, et j'ai été séduis par ce design que j'ai modifié pour qu'il accepte le fil de 3 mm : [ SmartrapCore ] 3 mm Filament Bowden Extruder with Push Fit PC6-M6.

J'ai aussi ajouté un écrou pour tenir solidement l'embout pneumatique.

J'en ai d'ailleurs racheté sur e-bay et il n'a pas été facile de s'y retrouver au début avant que je tombe sur un vendeur clair en indications :

Push Fit Pneumatic Coupling Coupler Fitting - PTFE Tubing / Bowden - 3D Printer :

PC4-M6 - 4mm OD PTFE Tubing - 6mm Thread

PC6-M6 - 6mm OD PTFE Tubing - 6mm Thread

PC4-01 - 4mm OD PTFE Tubing - 1/8" Screw - Thread has 9.6mm OD

PC6-01 - 6mm OD PTFE Tubing - 1/8" Screw - Thread has 9.6mm OD

Voilà donc j'ai pris :

- un Push Fit PC6-M6 côté extruder (filetage M6 et trou de 6 mm pour y mettre le tube en téflon de diamètre 6 mm (et donc 4 mm intérieur pour y passer du fil de 3 mm)).

- un Push Fit PC6-01 côté tête d'impression (filetage 1/8" et trou de 6 mm pour y mettre le tube en téflon de diamètre 6 mm.

Je n'ai malheureusement pas de photo de l'objet en pièces détachées, voici néanmoins le

Matériel nécessaire :

- 1 moteur Nema 17.

- 3 vis M3x25 mm.

- 2 vis M3x40 mm.

- 2 écrous M3.

- 1 embout pneumatique PTFE PC6-M6.

- 1 roulement 608ZZ.

- 1 roulement MR105ZZ.

- 1 engrenage d’entraînement MK7.

Et des photos issues de 3Dator :

Prévue pour passer du fil de 1,75, une fois imprimé la pièce principale, j'ai repercé le trou guide à 3 mm de diamètre afin de l'élargir pour le passage du fil.

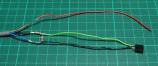

Le câblage de l'alimentation, épisode 2 :

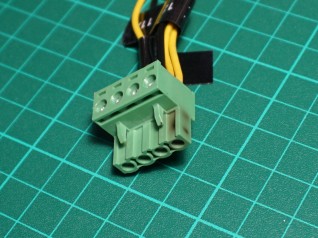

Tout se passait à merveille du côté de l'alim, sauf que, comme pas mal de cas recensés, il est arrivé le même problème avec le connecteur vert de l'alimentation… À se demander pourquoi on continue d'utiliser ce type de connecteur

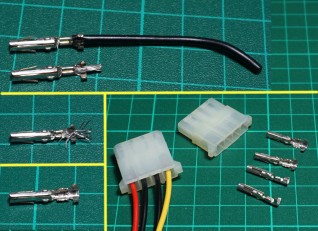

- Il a cramé ! Ho pas trop cette fois-ci, en tous cas beaucoup moins que celui de la Prusa-i3 sur laquelle j'ai fait mes armes et qui aura subit le même sort qu'ici, sont remplacement par un connecteur Molex de disque dur.

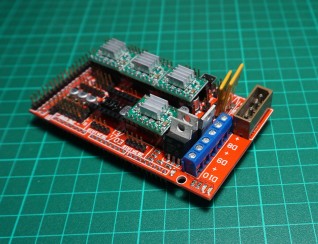

- J'ai donc dessoudé et découpé le connecteur mâle d'un vieux disque dur hors service (comme quoi, faut jamais rien jeter !) et l'ai simplement mis en place sur la carte RAMP

Jusqu'ici, rien de sorcier, le plus délicat est à venir…

- Donc pour récupérer les embouts d'un connecteur de l'alim-ATX (évidemment, je les ai pas jeté ) et faire propre, il faut les défaire et réussir à écarter les pâtes métalliques pour ensuite y dispatcher d'autres câbles… Pas facile, mais on y arrive !

Pour l'astuce, avec une pointe à graver ou un truc très pointu et solide, j'écarte du mieux possible au bord les pâtes qui emprisonnent le fil multibrin, et avec une pince je saisis un brun et je tire dessus pour le retirer. Du coup les autres sont moins serrés et plus on en retire, plus ils sont facile à ôter, reste alors à finir le travail en écartant franchement les pâtes afin d’accueillir un nouveau câble qui sera sécurisé avec un point de soudure.

Pour l'astuce, avec une pointe à graver ou un truc très pointu et solide, j'écarte du mieux possible au bord les pâtes qui emprisonnent le fil multibrin, et avec une pince je saisis un brun et je tire dessus pour le retirer. Du coup les autres sont moins serrés et plus on en retire, plus ils sont facile à ôter, reste alors à finir le travail en écartant franchement les pâtes afin d’accueillir un nouveau câble qui sera sécurisé avec un point de soudure.

La ventilation de l'électronique :

- Tant qu'on en est à causer de l'alimentation, à l'usage j'ai jugé qu'il faisait un peu chaud dans l'habitacle électronique et comme j'avais prévu le trou dans la structure pour un ventilateur de 80 mm, j'ai donc procédé à sa mise en place en l'alimentant par deux fils fin raccordés à l'intérieur de l'alimentation ATX, via un connecteur marron de récupération visible sur la dernière photo (connecteur de ventilo pris sur une carte mère d'ordi)

Donc ce ventilo aspire l'air extérieur et l'alim ATX recrache l'air chaud.

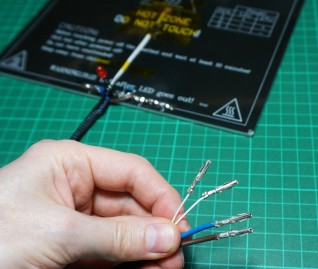

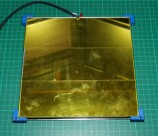

Câblage du plateau chauffant :

- 1 plateau en alu MK3 12V.

- 1 thermistance.

- 1 prise Molex femelle de récup.

- 1 serre câble.

- 1 led et sa résistance.

- gaine thermorétractable.

- bande adhésif de polyimide.

- câble électrique multibrin.

- pâte thermique.

Pour le câble électrique, j'ai simplement dépouillé un câble d'alimentation 220V de sa gaine, afin de disposer d'un câble de section imposante pour encaisser, car le plateau chauffant capte à lui seul les 3/4 de l'énergie absorbée par l'imprimante.

- Chauffer assez fortement (450°C) pour souder le câble et le couple résistance/Led aux emplacements prévu.

- Fixer la thermistance dans le trou à l'aide du ruban de polyimide et le remplir de la pâte thermique.

À l'autre extrémité des fils, souder les embouts du connecteur Molex.

- Sécuriser le tout avec un serre câble et une chaussette passe fil (facultatif).

Sur l'imprimante, côté carte Ramp on aura pris soins de préparer le câblage identique avec un connecteur Molex mâle. Voici donc un système de plateau interchangeable…

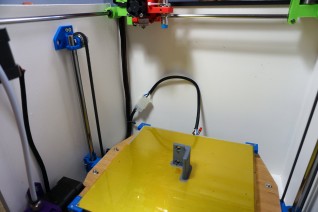

Le capteur « Bed auto-Leveling » :

- Disons le tout net : c'est de la merde et je ne veux plus en entendre parler sur mon imprimante !

Voilà, si tu me crois sur parole, t'es pas obligé de lire la suite ;

J'avais donc en ma possession de capteur inductif (qui détecte le métal) à embout bleu, qui, prenant du 12V alors que la carte RAMP attendait du 5V, se voyait affublé d'un bête pont diviseur de tension pour… oui pour… !??? Nan mais osef sérieux, pas la peine d'expliquer ça.

Pourquoi ? Bah attend, je vais pas divulguer tout de suite, suspense !

- Donc je le câble, ça marche et tout, et puis à l'usage c'est rigolo cet autoleveling, plutôt convainquant ! Sauf que les 3/4 du temps l'initialisation des impressions foire lamentablement car le fil n'accroche pas.

Bon, il faut me faire une raison, mon plateau n'est pas droit, pas plan quoi, il présente des creux et bosses, ce qui fait que lorsque l'auto-level se fait bien sur un coin, il se foire sur un autre en ne détectant pas le plateau et le jugeant trop loin, remonte celui-ci jusqu'à cogner la tête et forcer le moteur et la courroie… Arrêt d'urgence !

Pourtant d'autres fois ça passe, étrange…

Alors je met ça sur le compte de la pièce qui tiens le capteur en place, qui serait trop souple, et le câblage de tête tirant dessus, le capteur s'en retrouverait soulevé… J'ai même perdu mon temps à designer une pièce de support plus rigide qu'elle est 'achement bien pensée, avec sa molette de réglage…

Parce-que oui, tu passes clairement ton temps à la régler cette putain de hauteur de capteur… Atteeeennnndds, c'est pas fini ;

- Donc wé finalement c'est difficile à voir à l'œil nu, mais le plateau en alu embouti n'est pas terrible, il aurait fallu qu'il soit « rectifié » , c'est à dire usiné par une fraiseuse pour lui assurer une planéité parfaite.

Alors qui faire ?? Idée ! Poser une plaque en verre dessus comme avec la Prusa, sauf que c'est vendu cher le borosilicate, et puis je veux bricoler tout de suite, là, maintenant !

Alors malin, je trouve un vieux miroir et j'ai bien entendu parlé et vu des gens qui utilisaient ça…

Je le découpe et le pose sur le plateau, et fait chauffer… 40, 50, 60… ça va péteeeer !

Ha bah non. 80, 95°C ça bouge pas !

Haaaaa mais c'est bien sûr, le miroir résiste à la chaleur, super, quand on sait que j'avais testé avec du verre classique de récupération et qu'il avait claqué à 70°C…

Allez, on imprime

Auto-levelling impossible, le capteur ne sais pas capter à plus loin que 4 mm, or le miroir fait 4 mm d'épaisseur et le plateau en alu n'est alors pas détecté… Bon…

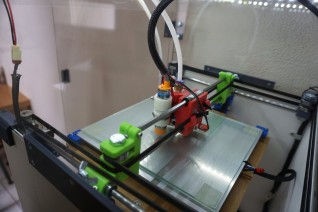

- Du coup j’achète un capteur capacitif à embout orange… Avantage, il détecte presque tous les matériaux, jusqu'à 10 mm de distance selon leurs densités.

Alors j'adapte la pièce support (en blanc sur la photo) car le diamètre du capteur est de 18 mm au lieu de 16 mm, et je galère 20 mm avant de réussir à lancer une impression correcte t'imagines donc.

À défaut de bonne documentation technique sur l'objet, je lis partout qu'il lui faut aussi un diviseur de tension, alors je m'exécute, mais … ça marche pas.

Je dégaine le multimètre, et mesure des niveaux de tension trop faible pour déclencher un état sur le RAMP. WTF…

Ha, en fait internet colporte beaucoup de n'importe quoi en bullshit d'amalgame et de on va faire « comme ça parque le capteur il a la même couleur » de la part de personnes qui sont aussi paumés que moi ;

- Pas besoin de diviser la tension, hop, on vire les résistances, et ça fonctionne !

Fin de l'histoire ? Attend, donc :

- Planéité du plateau, OK, grace au mirroir posé dessus.

- Détection du plateau OK, le capteur inductif fait le taf et capte le miroir.

- La machine imprime enfin… que quoi, 3 fois sur 4 la hauteur détectée n'est pas la même !???

Je règle avec ma super bague de réglage, ça passe, impression suivante et bim ! Le plateau rentre dans la tête !!

Maiiiiiis… n'est marre, je crois que ma souris est cassée ;

- Et donc, pourquoi c'est de la merde et je ne veux plus entendre parler d'auto-leveling ?

Pour une raison sidérante, écoute bien !

Ces capteurs sont sensible à la chaleur, autant l'inductif que le capacitif, même si le diamètre et la couleur sont… ATTEND QUOI !!!! Sensible à la chaleur, sans déc… Ça veut dire quoi ?

Ha, que la mesure de la distance attendue risque d'être différente à chaque initialisation de l'imprimante…

OK, tout s'explique finalement, et moi je cumulais plusieurs problèmes rendant le diagnostique assez difficile…

Mais pt1, c'est qui le con qui a eu l'idée d'utiliser ce type de capteur alors que les imprimantes 3D, bah ça chauffe à plusieurs centaine de degré celsius ? Hein c'est quiiiii ?

Quand on gratte un peu, on découvre aussi que si l'on souhaite avoir un capteur le plus précis possible, il faut y mettre le prix, et c'est du capteur industriel à 200€ qu'il faut, pas ces merdes à 10€ vendues partout comme composant pour imprimante3D.

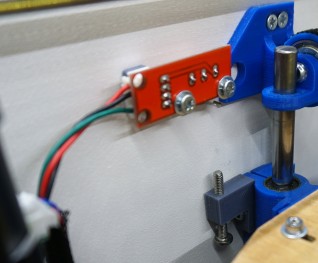

- J'ai donc viré définitivement le support de capteur, et adapté un bon vieux « cliqueur » des familles, un Endstop à microswitch.

Haaaaaaaaaaaaaaaaaaaaaaaaaaaaaaaaaaaaa !!

Quel plaisir de voir démarrer une impression à tous coups, là ou on galérait 20 min avant !

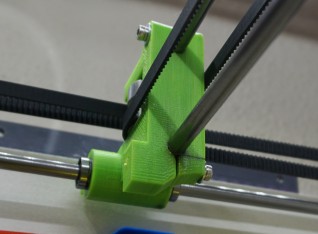

Attention à l'axe X !

Et donc t'imprimes un carré de 18 cm sans problème now ? Genre, tous les coins impec, plateau bien plat ?

Et bien oui, mais il restait à régler un problème, de ceux qui se cumulaient donc…

- Après réglage des 4 coins à l'aide des vis à ressort, la distance tête-plateau était correcte sur toute la longueur Y, mais pas du tout en largeur X.

En effet, si au centre c'était bon, sur les deux extrémités, la tête s'éloignait du plateau, et donc les impressions de pièces très large étaient impossible, le fil n'accrochant pas.

Soupçonnant une tige métallique de l'axe X d'être un chouilla tordue, j'ai bien tenté de les tourner, de quart de tour en quart de tour, rien n'y fit, au point que j'en redécoupe d'autres afin de les changer… pour rien, car le problème était toujours là…

- Pourtant c'est en remontant la machine qu'un truc m'a mis la puce à l'oreille, et en continuant l'investigation j'ai fini par comprendre que l'axe X n'était pas d'équerre.

En fait le serrage des tiges dans les pièces vertes n'était pas efficient, et avec le poids ou de simple manipulation, les deux pièces vertes s'affaissaient légèrement, créant ainsi le défaut décrit ici.

- Pour résoudre le problème, j'ai juste plaqué le chariot X en rouge contre la piéce verte de droite, on voit le décalage, pas bien parallèle, alors je redresse, et ensuite j'ai serré le plus fort possible la vis. Problème résolu !

J'ai également ajouté une vis de serrage sur la partie inférieure de la pièce de gauche, car chose étrange elle n'étais pas prévue dans le design initiale.

La mécanique : Modifications sur l'axe Z :

Le principe coreXY a un défaut, c'est le plateau qui se déplace en Z.

Alors pour filmer un time/lapse c'est parfait étant donné que la pièce imprimée ne subit pas de déplacement latéraux comme sur une Prusai3, mais pour effectuer les réglages de hauteur de tête c'est moins évident mais on s'y fait…

- Cependant il persiste un truc, c'est que dés que l'impression est terminée, les moteurs se relâchent et le plateau chute brusquement de sa hauteur.

Il vaut donc mieux amortir cette chute, mais en prenant soins de conserver le plateau à une hauteur de quelque millimètres par rapport au maximum baissé, une sorte de petite marge.

En effet j'ai pu constater un sale bruit de moteur qui force à chaque démarrage d'impression, dû au fait qu'à l'initialisation de l'axe Z le moteur fait marche arrière, descendant le plateau sur quelques millimètres avant de remonter tranquillement. Et si le plateau est en butée basse, et bien ça coince !

Pour résoudre ces deux problèmes, deux solution sont possibles, l'élastique et/ou le ressort :

- Un élastique pour un amortis contre le moteur, en fixant sous le plateau cette pièce dessinée par Bruno Bellamy.

- Des ressorts intégrés directement sur les tiges.

- Autre soucis, la courroie avait tendance à pas mal frotter lors de son passage entre les différentes pièces, j'ai alors ajouté des anneaux de guidage supplémentaires pour arranger ça.

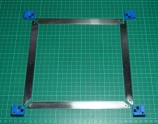

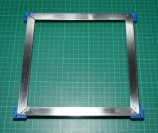

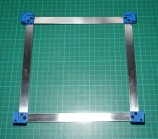

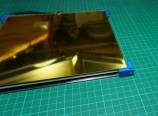

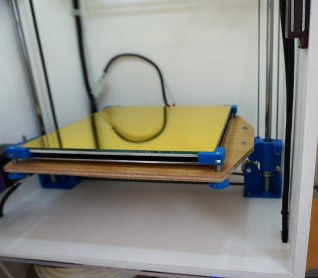

Révision du système de soutiens et de réglage du plateau : :

- Comme je l'évoquais dans le billet précédent, j'ai revu le Bed leveling System.

En effet il avait le défaut d'être instable avec ses 4 coins indépendants qui ne se tenaient pas forcément bien droit.

Cette nouvelle version solidarise le tout pour éviter ce phénomène et va permettre aussi de poser le plateau en verre.

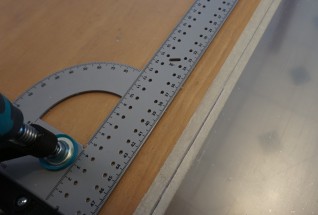

J'ai utilisé une barre d'acier de 16 mm de large et 2 mm d'épaisseur pour découper 4 plaquettes identiques, percées à 3 mm et taraudées pour accueillir des vis de montage.

Matériel nécessaire :

- 4 vis à tête hexagonale M4x30 mm.

- 4 écrous M4.

- 4 ressorts.

- 8 vis a tête fraisée M3x10 mm.

- 1 barre de en acier plat 12 mm de large x 2 mm d'épaisseur.

- Reste à tout assembler et réutilisant les mêmes vis et ressorts qu'auparavant.

- Le plateau en verre, ici un miroir de récupération (verre qui de part son traitement est capable de résister au hautes températures) découpé aux dimensions exactes du plateau chauffant est placé dessus, et ainsi engoncé ne nécessite aucune autres pièces mécanique de maintiens, ce qui a l'avantage de ne jamais gêner la tête d'impression et de bénéficier du maximum de la surface d'impression.

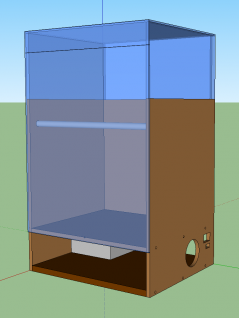

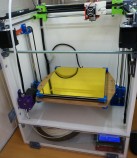

Coffrage en verre synthétique :

Ce qui est bien avec la SmartRapcore, c'est que sa structure forme d'elle même un boitier, et autant une structure fermée est facultative pour imprimer en PLA, autant pour de l'ABS elle est indispensable, sans quoi on expose les impressions au courants d'airs provoquant délaminage, décollement de couche et warping important.

- Pour fermer le boitier il suffit alors de clore deux faces, facile non ?

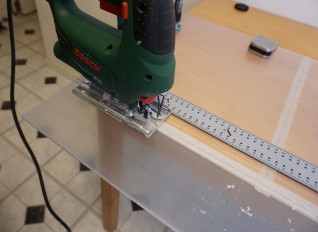

Oui mais chronophage comme souvent, et je m'en vais vous montrer ici ma méthode de découpe de panneaux d'acrylique de 9 et 4 mm, car c'est ce matériaux transparent que j'ai évidemment choisis.

Pour le tracé, plutôt que d'utiliser un feutre indélébile qui me faisait défaut, j'ai opté pour de l'adhésif de masquage tracé au crayon, qui a en plus l'avantage de ne pas trop arracher le film de protection de l'acrylique lors de la coupe.

- Pour la découpe j'utilise une scie sauteuse avec, très important, une lame à chantourner (à métal ou à bois, peu importe), qui de part sa nature (dents orientées sur le devant et les côtés) permet une découpe correcte et non désaxée lorsqu'on utilise comme ici un guide pour avancer droit. (qui à tendance à pousser la lame dans le sens opposé au guide)

- Sans un·e acolyte pour aider à soutenir la plaque durant l'opération, je fais appel à mon sèche linge…

- Pour l'assemblage des plaques, des trous sont effectués et filetés dans tranches des plaques les plus épaisses.

- Voici pour l'assemblage, où j'ai réutilisé des charnières dessinées lors du projet porte livre.

J'en ai profité pour confectionner une housse anti-poussière et ajouté un éclairage avec une bande de LED.

Fin ? :

- J'utilise aussi un dévidoir sur roulement pour placer la bobine dans la case prévue.

- J'ai depuis câblé un lecteur de carteSD pour pouvoir se passer de l'ordinateur, avec quelques fichiers Gcodes de commandes automatiques utiles.

- Il faudra aussi que je revienne sur les réglages logiciel que j'ai pu opérer, tant pour fiabiliser l'engin que pour simplifier son utilisation.

Voici la liste des liens Thingiverse pour télécharger l'imprimante :

- [ SmartrapCore ] by Makoto

- [ SmartrapCore ] Structure de base de l'imprimante

- [ SmartrapCore ] Axe des X

- [ SmartrapCore ] Axe des Y

- [ SmartrapCore ] Axe des XY

- Axe Z pour smartrapCore (alternative Z axis)

- [ SmartrapCore ] Bed leveling System

- [ SmartrapCore ] Support pour EndStopZ microswitch

- [ SmartrapCore ] 3 mm Filament Bowden Extruder with Push Fit PC6-M6

- [ SmartrapCore ] Horizontal Spool Holder with 626Z bearings

- Landing gear for SmartrapCore alternative Z

Dispo aussi in annexe en un seul fichier Zip !

Commentaires

ça laisse rêveur !

visiblement c'est un peu le parcours du combattant plein d’embûches et de petites victoires.

au risque de me répéter : bravo pour la qualité du post !

Salut,

Félicitations pour ce parcours du combattant. J'avais galéré pour faire fonctionner ma reprap (ormerod2) et je me rends compte que j'étais loin de tout ce que tu as accompli ici, chapeau bas. La mienne dort dans un coin depuis mon déménagement cet été, il faudra que je la remonte à l'occasion. Plein de bons moments de galère en perspective.

Juste une question en passant : le miroir tient certes la chaleur, mais n'est-ce pas parce qu'il est isolant thermique ? La température que tu captes est-elle vraiment celle de la surface du plateau ?

Merci à vous ^^

Les galères que j'ai rencontrées Mat, sont surtout due au fait que je n'ai pu acheter un kit prêt à monter, devant me tourner vers des sources et du matériel disparate, générant chacun potentiellement des soucis car pas optimalement adapté… J'expose ces problèmes sans les cacher, quitte à rendre l'approche plus fouille, afin de renseigner sur les dysfonctionnements possibles, et donner des pistes.

Si tu as acquis un kit, les sources d'ennuis devraient être limitées.

En tous cas je n'ai pas rencontré de problème avec le kit Prusa i3Rework, que des interrogations au final levée avec l'expérience.

Donc tu vas y arriver, ça ne fait aucun doute ^^

Je ne sais pas si le miroir est plus isolant thermique que le verre.

La température captée est celle du cœur du plateau, par le petit trou au centre, thermorésiscante collée au miroir. Donc T°C de dessous le miroir de 3mm. M'est avis que c'est pareil qu'en surface, en tous cas, les pièces imprimées en ABS collent bien au plateau, ni plus ni moins qu'avec la même T°C (95°C porte fermée) sur la Prusa avec un plateau chauffant en bakélite et du verre de borosilicate de 3mm, capteur au même endroit.

Je précise que j'ai un autre miroir de 4 mm dont j'ai poncé la surface réfléchissante (à l’arrière du miroir donc) afin de le rendre transparent, et ça ne change rien à l'affaire